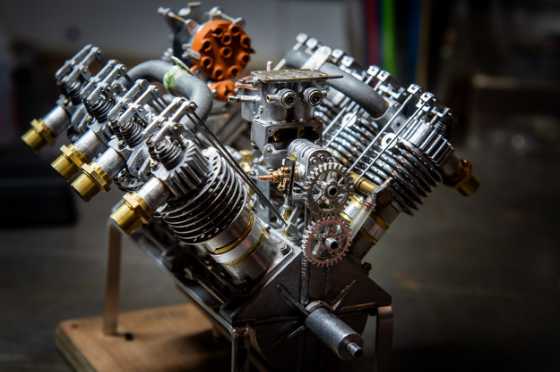

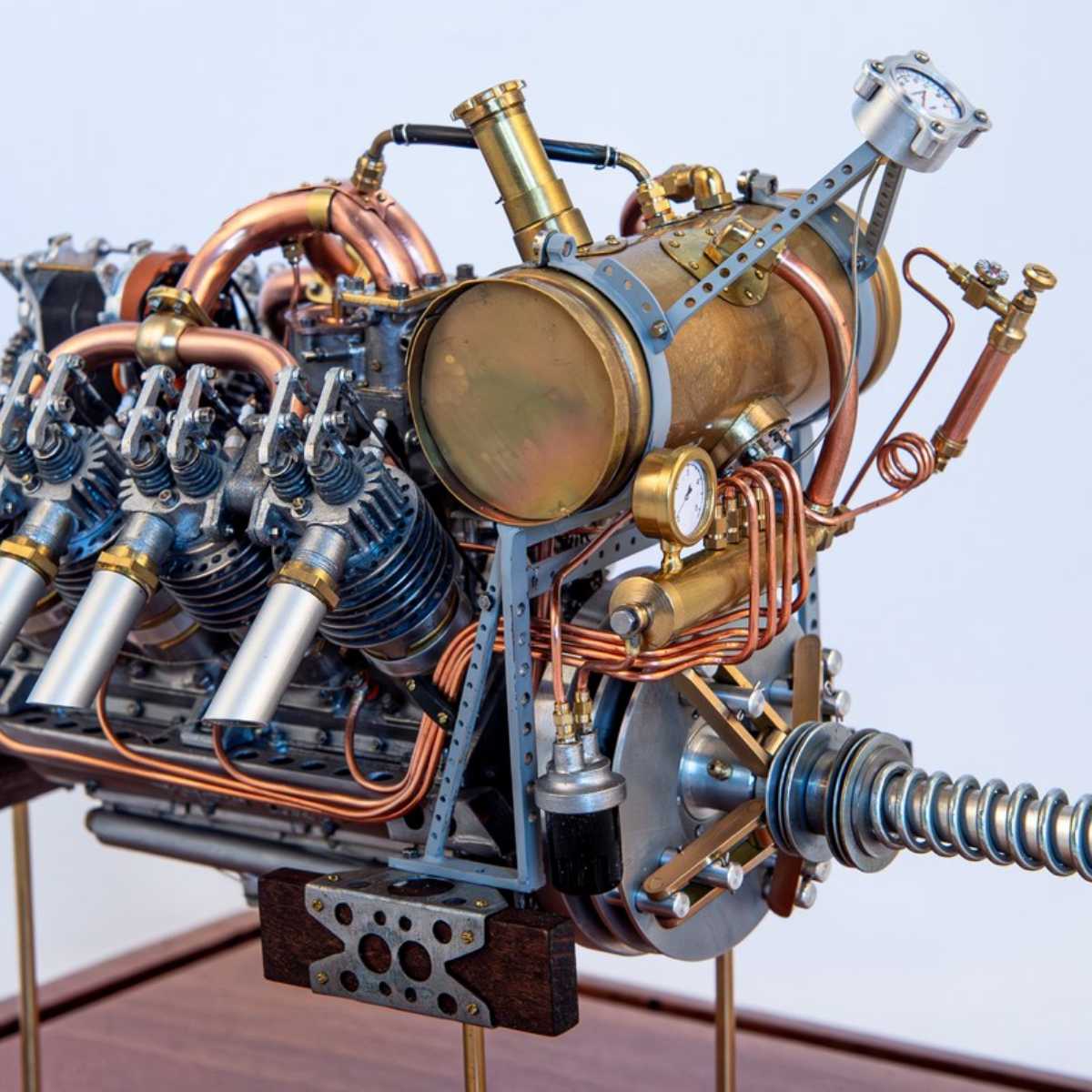

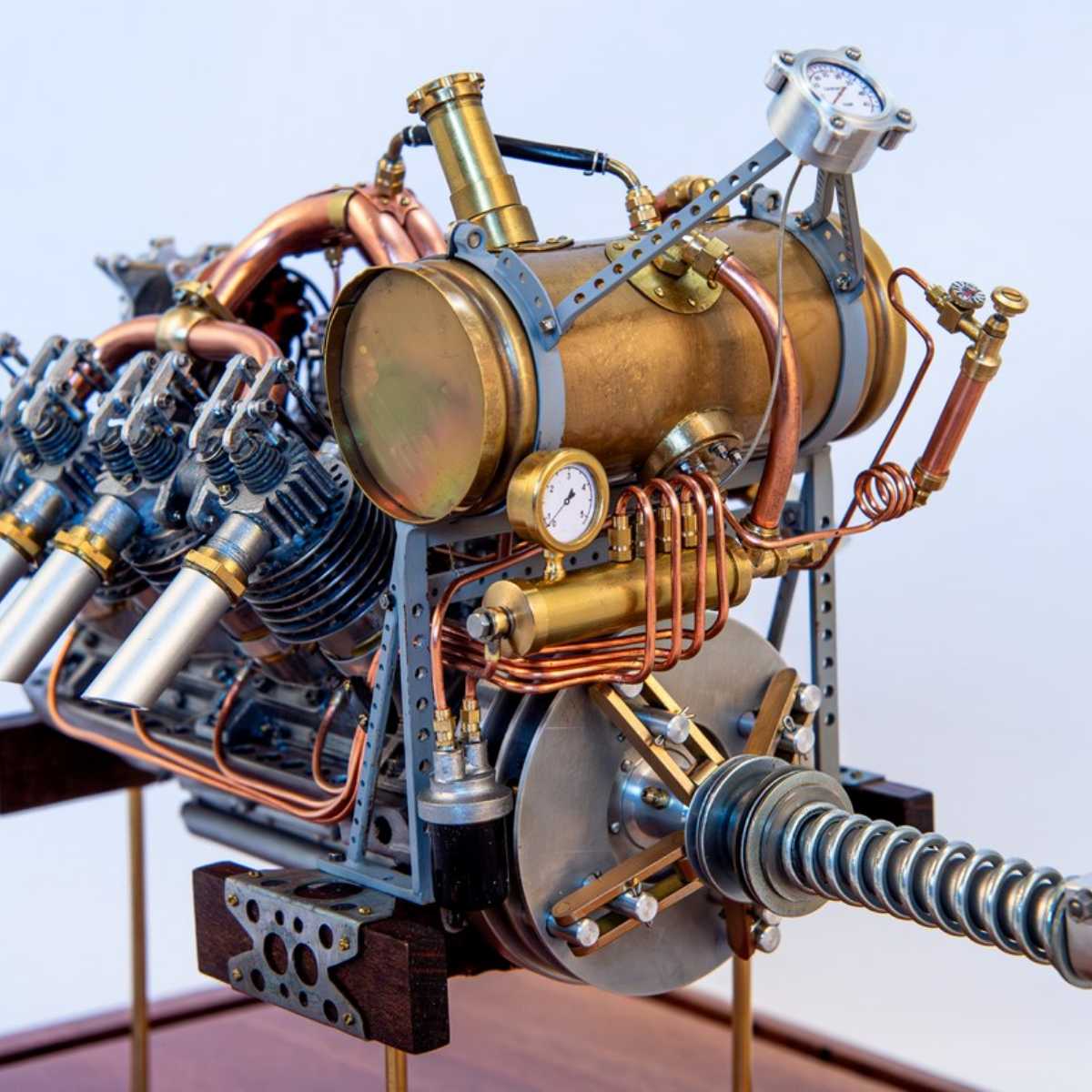

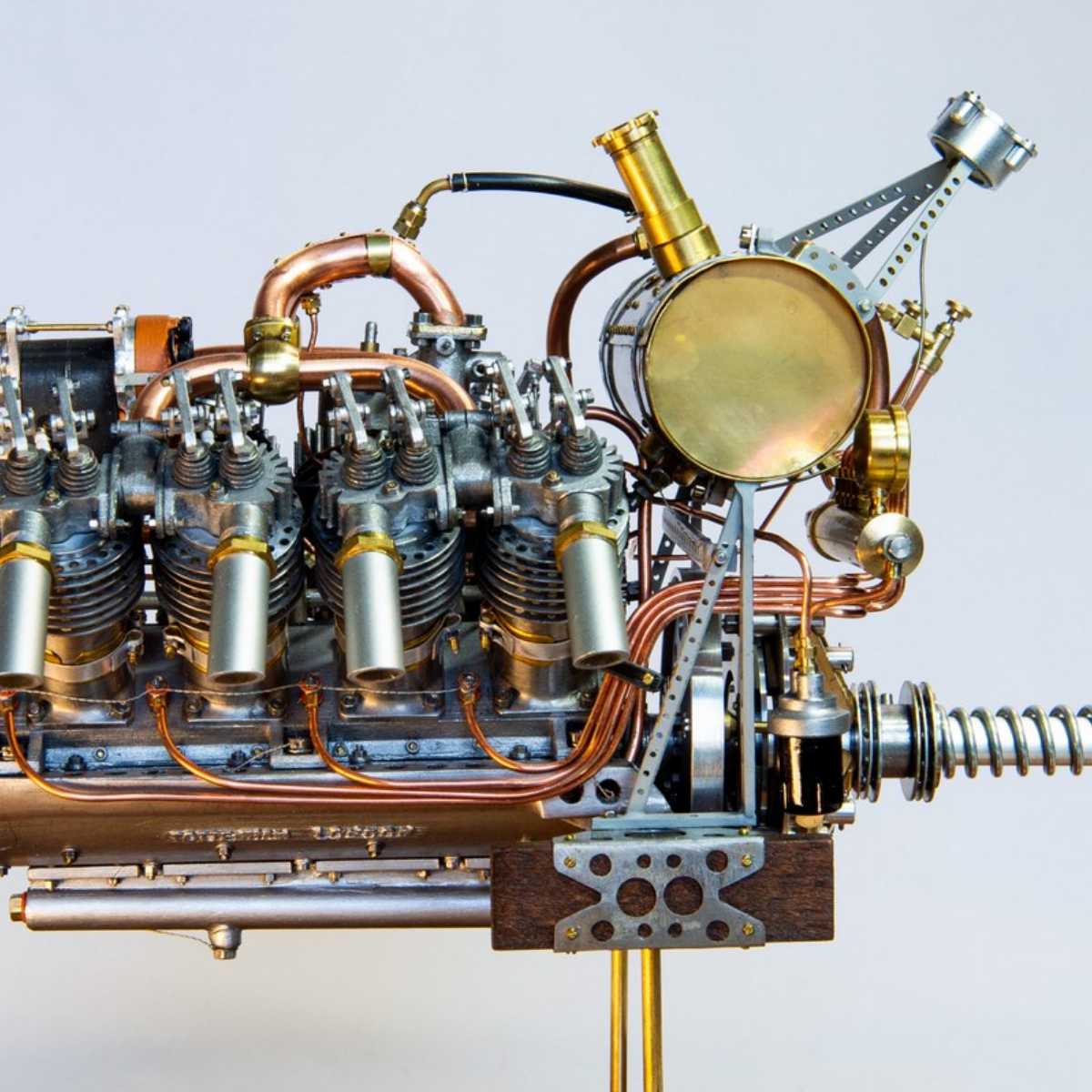

GN JAP V8 CYCLECAR

.jpg?t=8da11d02_127e_49e1_b039_1274a7c24daf)

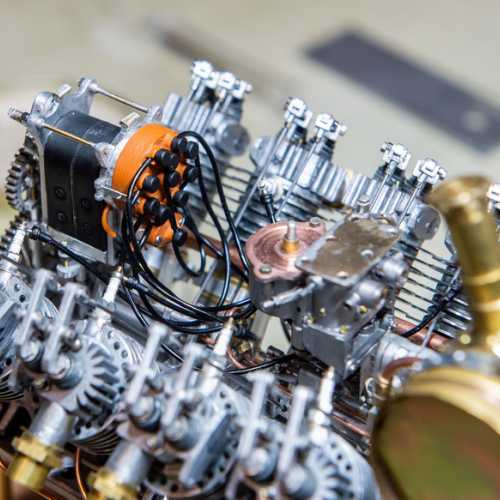

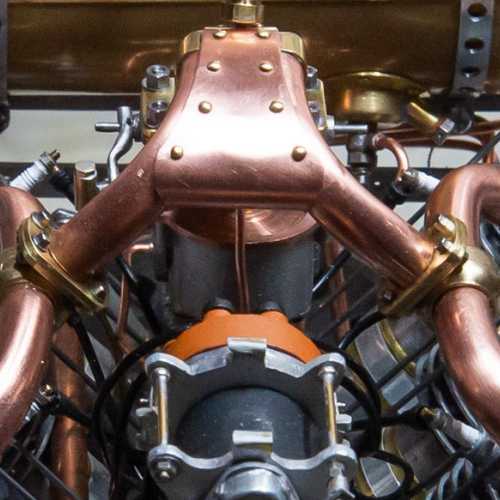

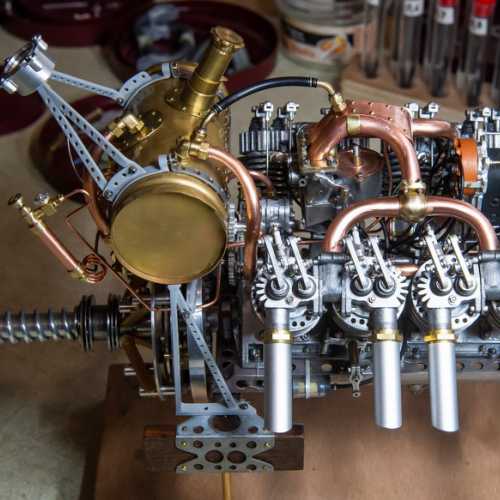

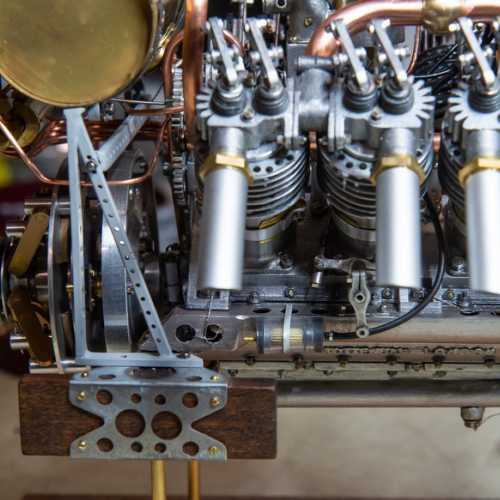

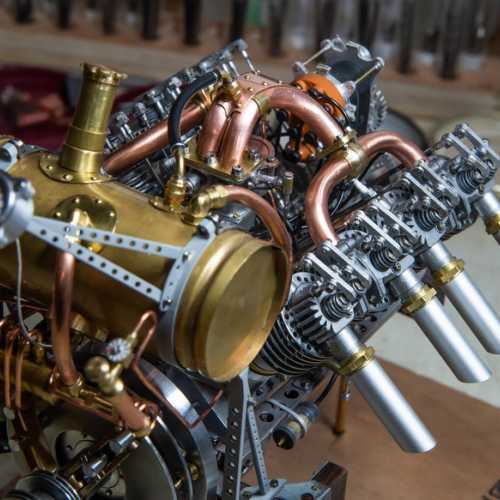

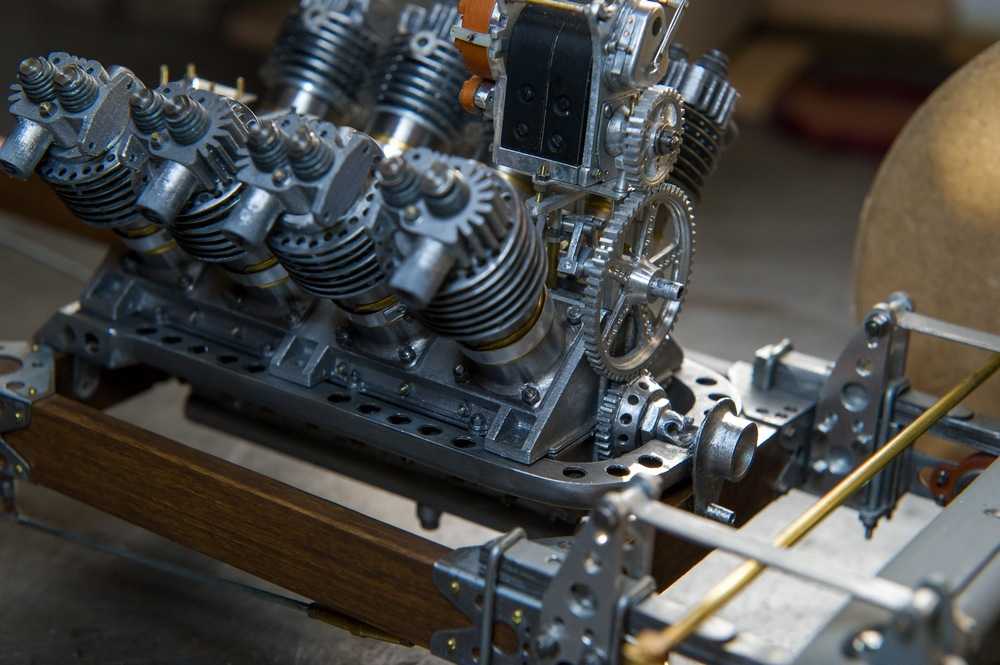

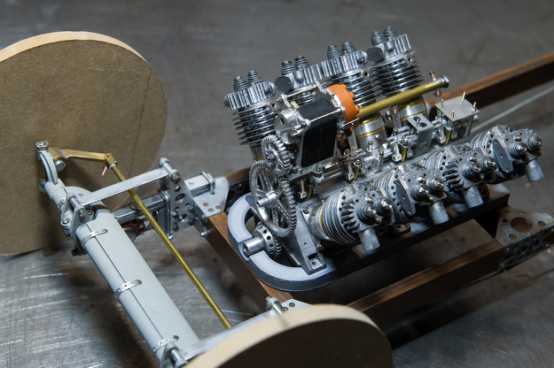

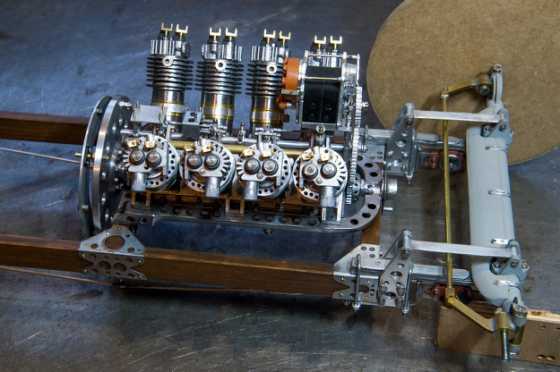

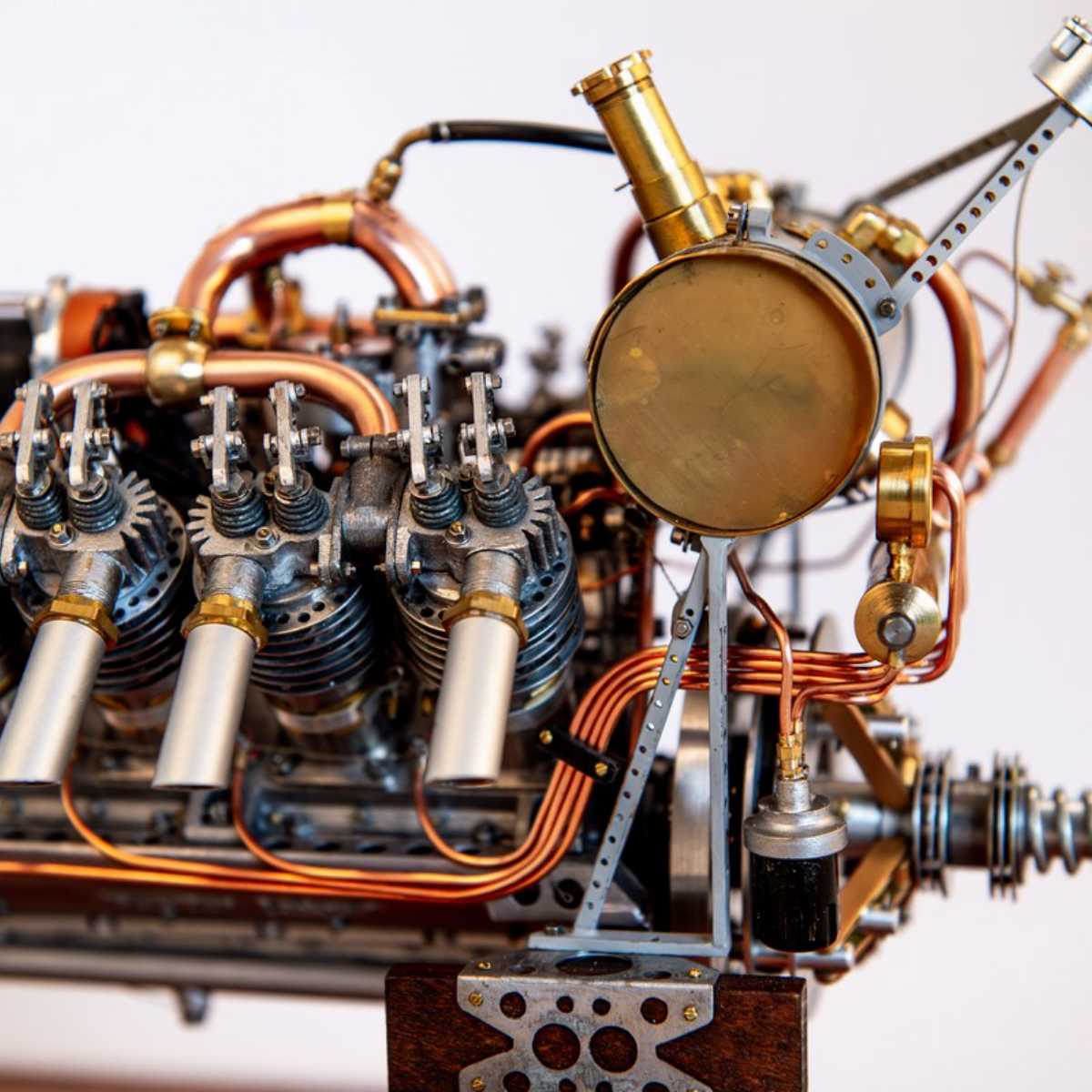

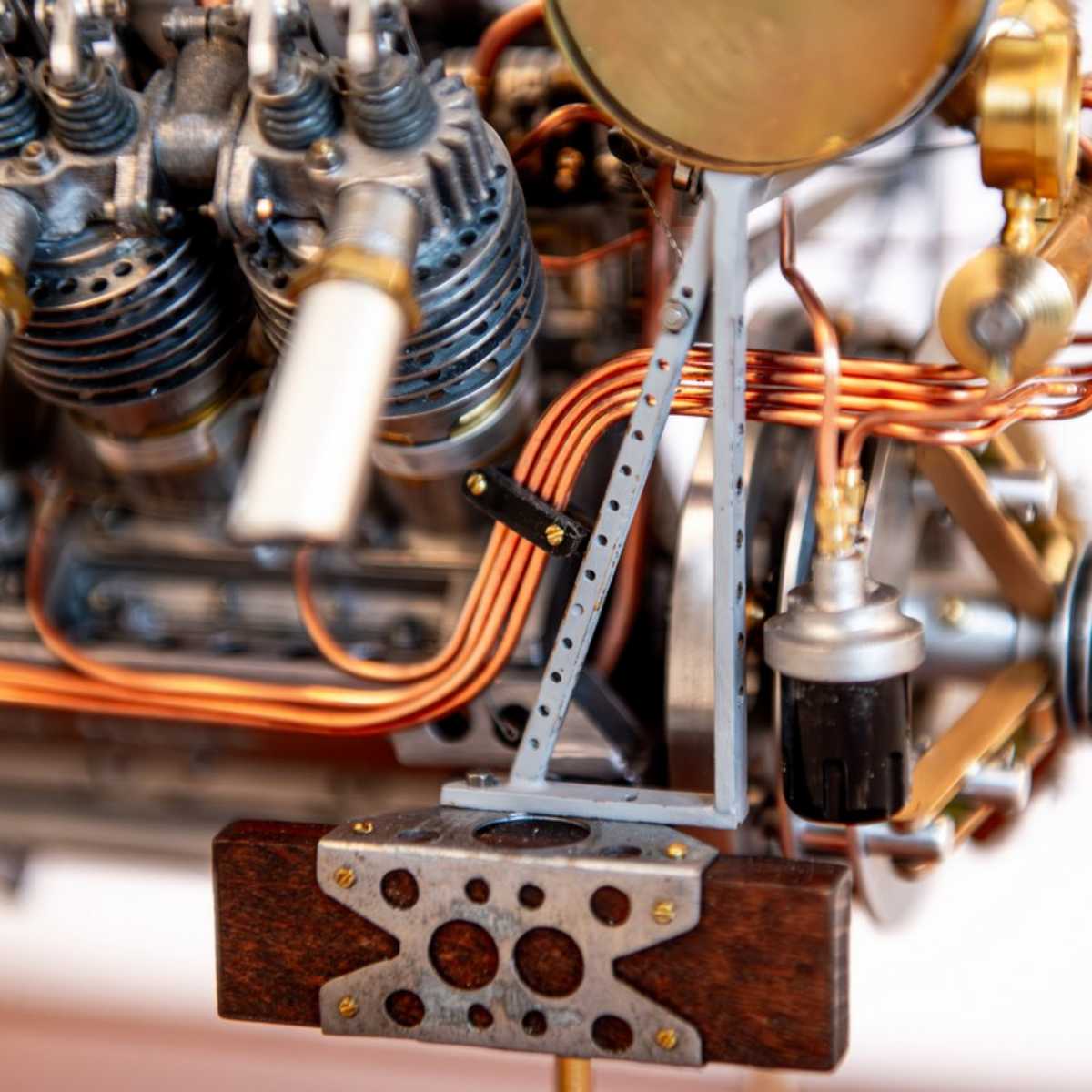

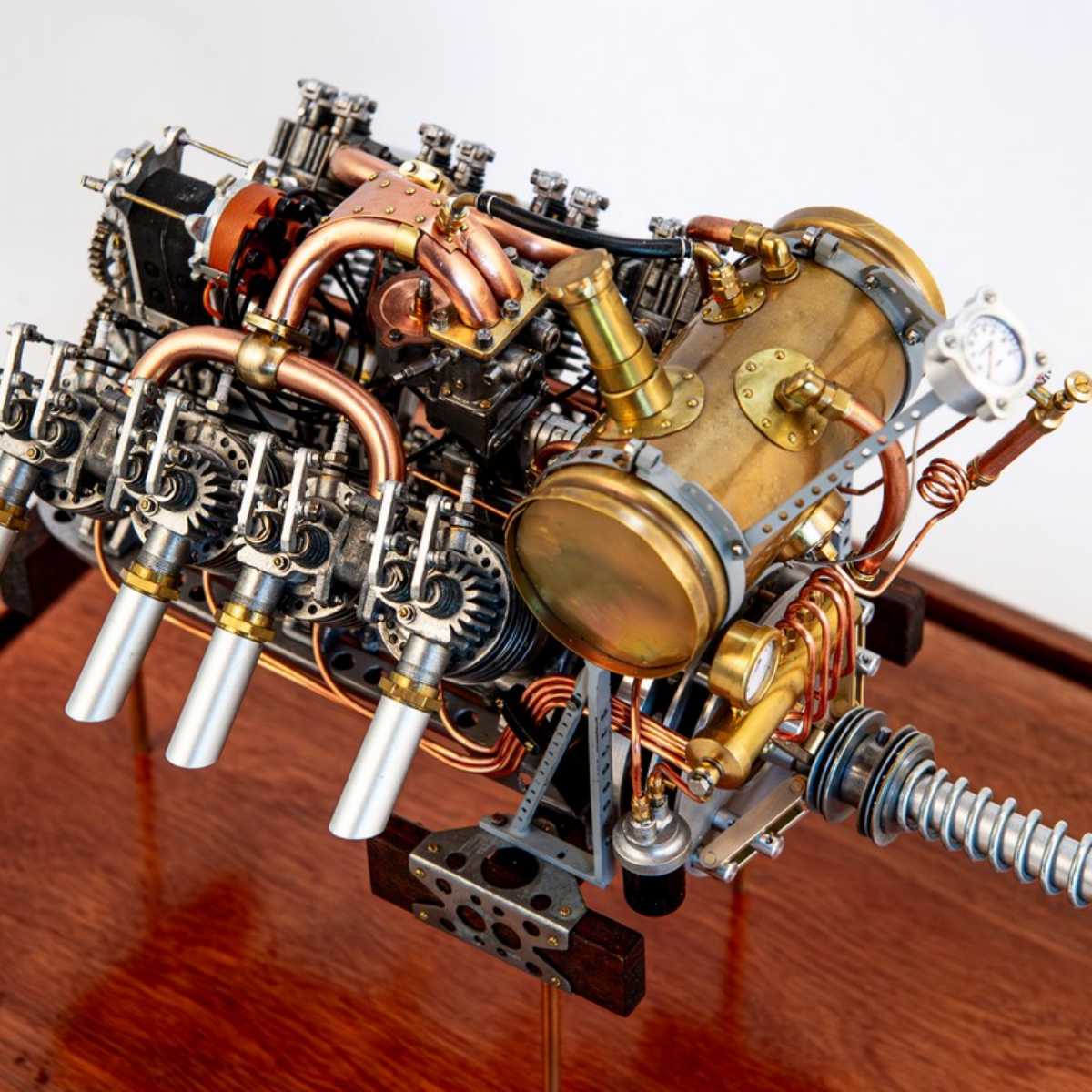

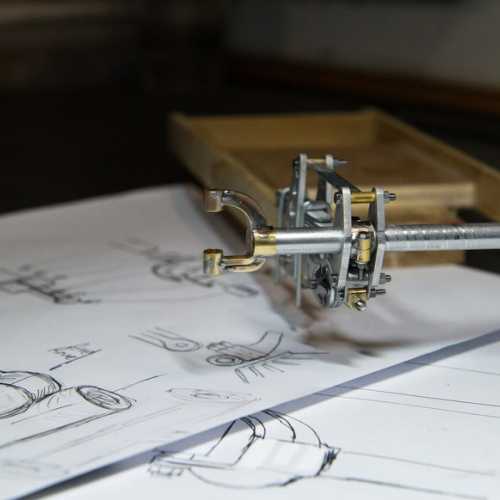

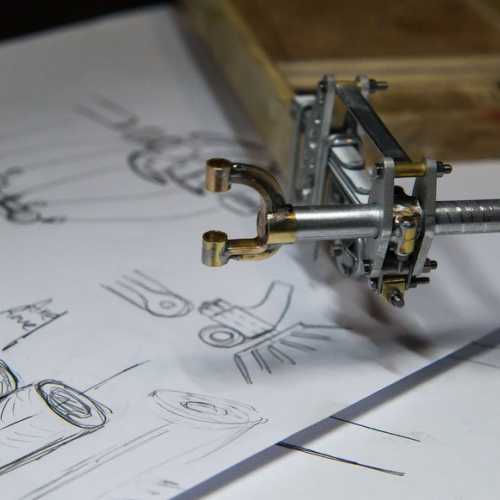

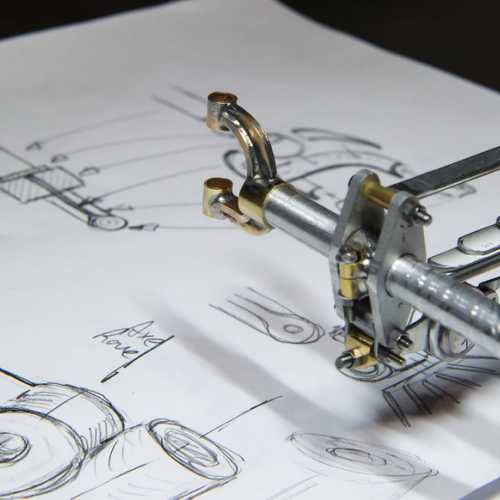

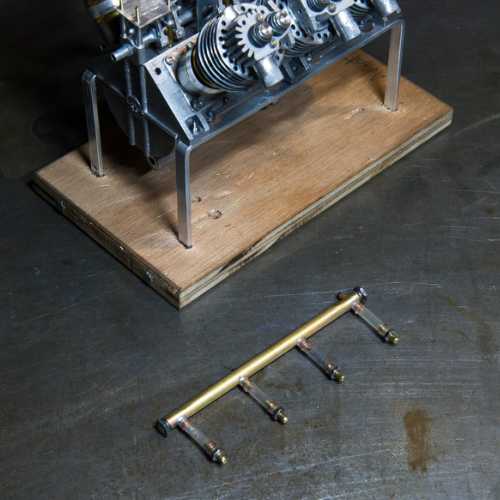

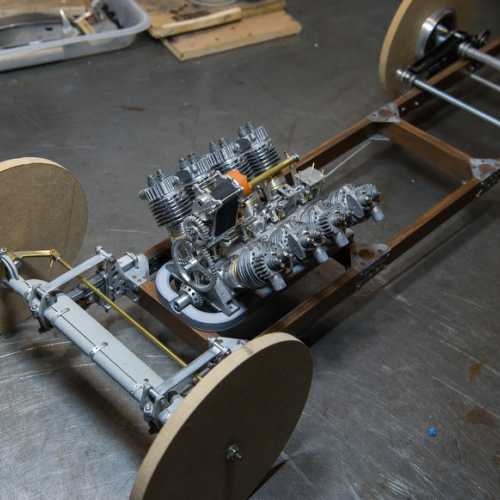

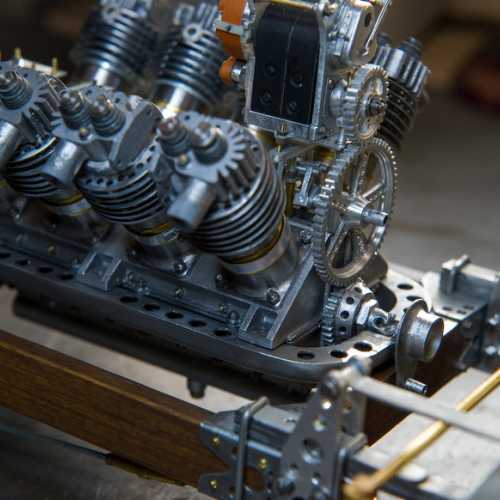

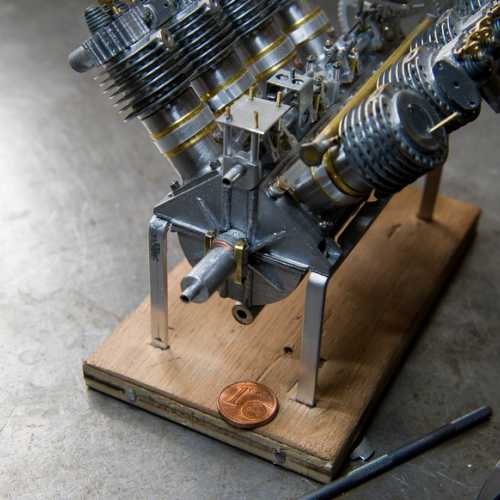

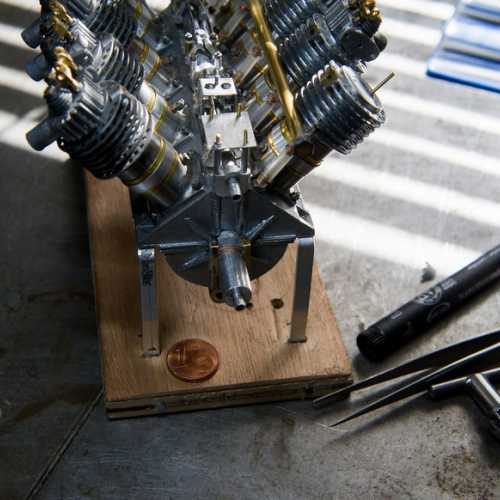

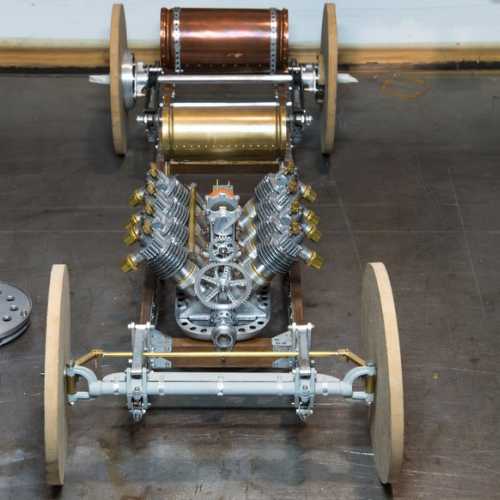

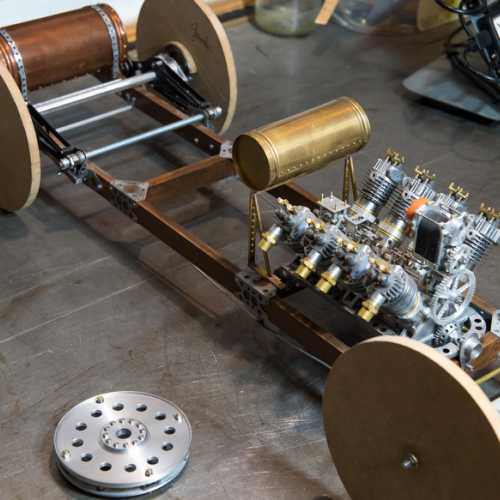

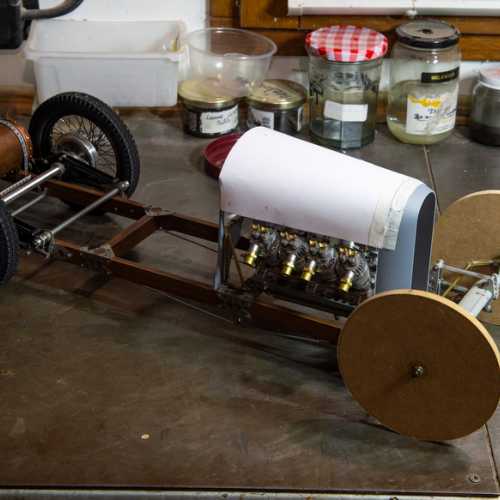

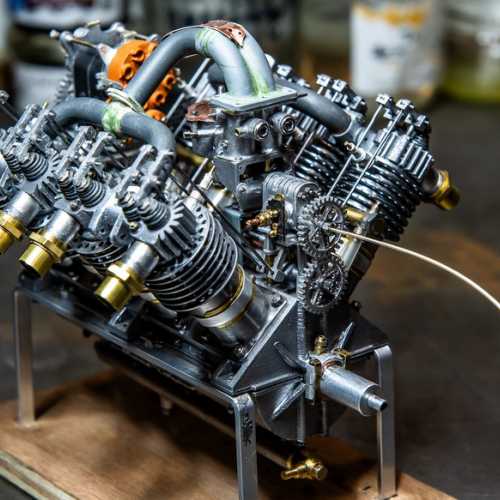

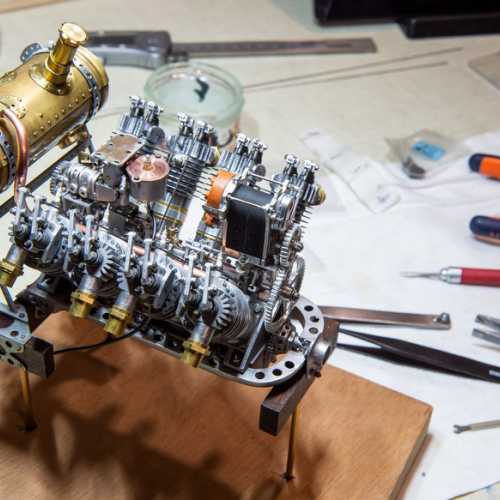

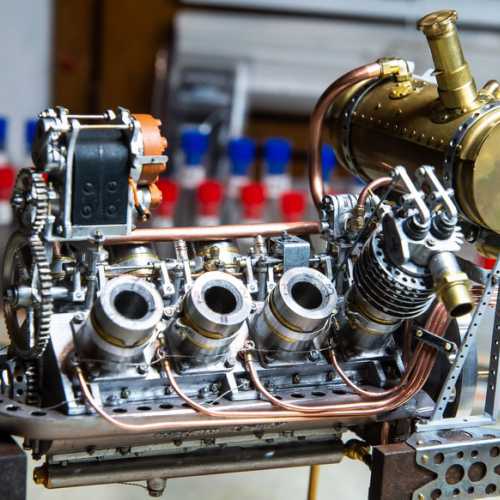

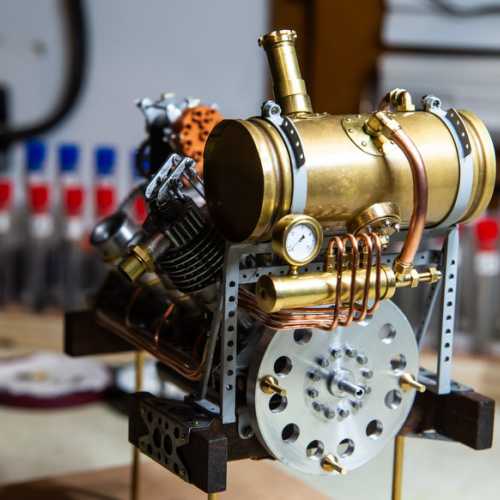

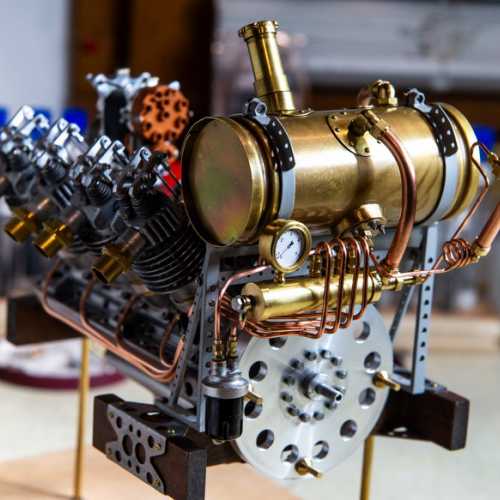

Want to make you follow over time and through my photos the realization of a static model of the cycle racing car GN JAP V8 aero engine by Richard SCALDWELL that I manufacture from scratch.

The materials used: aluminum, steel, brass, copper...

Its length will be 55cm, scale 1/6.

Good visit.

Envie de vous faire suivre au fil du temps et au travers de mes photos la réalisation d'une maquette statique de la voiture cyclecar GN JAP V8 aero engine de Richard SCALDWELLque je fabrique de toutes pièces.

Les matériaux utilisés: aluminium, acier, laiton, cuivre...

Sa longueur sera de 55cm, échelle 1/6.

Bonne visite.

HISTOIRE DE CETTE VOITURE

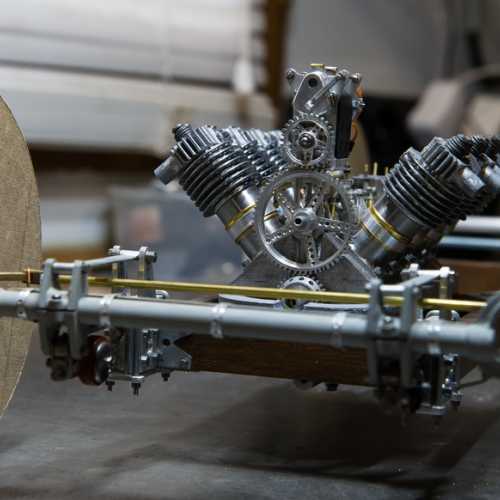

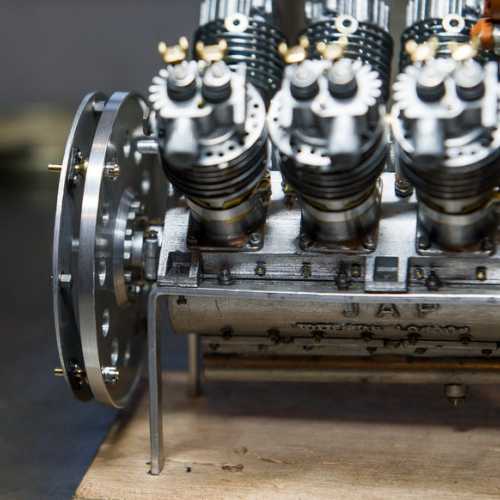

Son moteur, un V8 refroidissement à air, est le seul prototype d'un moteur d'avion créé en 1908 par JAP (célèbre constructeur de moteurs de motos) que Richard Scaldwell a récupéré et monté par sur un châssis bois d'un cyclecar de compétition de 1914 du fabricant GN.

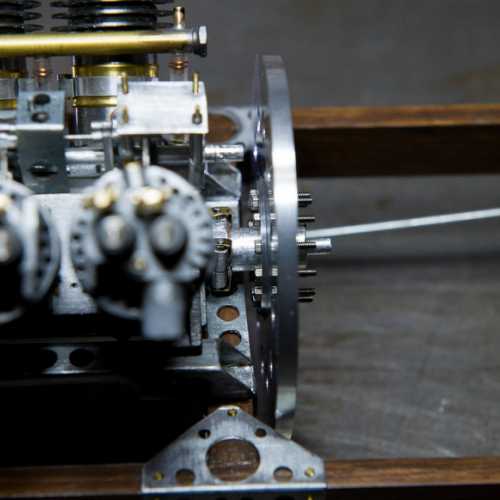

Elle dispose de 4 vitesses grâce à un système original de transmission par chaines sur l'arbre arrière (une chaine par rapport).

Annie et Richard prennent beaucoup de plaisir à participer à de nombreuses courses de côtes. Cette voiture a réalisé le meilleur temps à la course de côte de Shelsley Walsh en 37 secondes, a remporté plusieurs courses et a participé à Goodwood.

.jpg?t=8da11d02_127e_49e1_b039_1274a7c24daf)

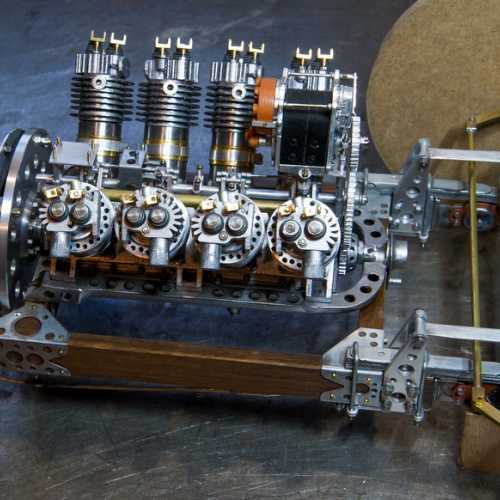

MA REALISATION (fabriquée de toutes pièces)

EVOLUTIONS DE LA FABRICATION

Note importante:

J'avais prévu de réaliser la maquette de cette voiture, mais Richard n'avait plus suffisamment de temps à me consacrer pour que je continue la réalisation de la maquette de façon la plus précise possible. J'ai préféré mettre en valeur ce magnifique moteur avec son embrayage et son réservoir d'huile. C'est une autre façon de présenter et de rendre hommage à sa voiture et à son travail.

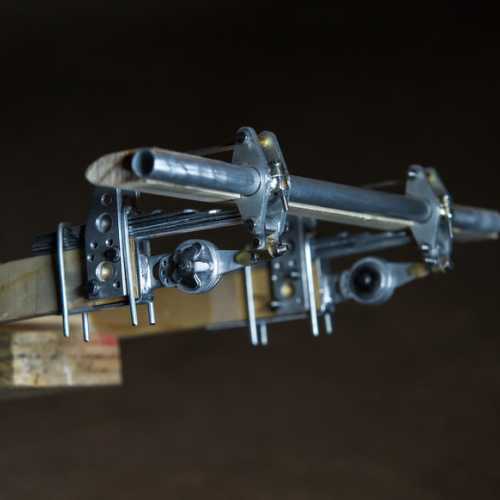

Mise à jour 10/03/2022

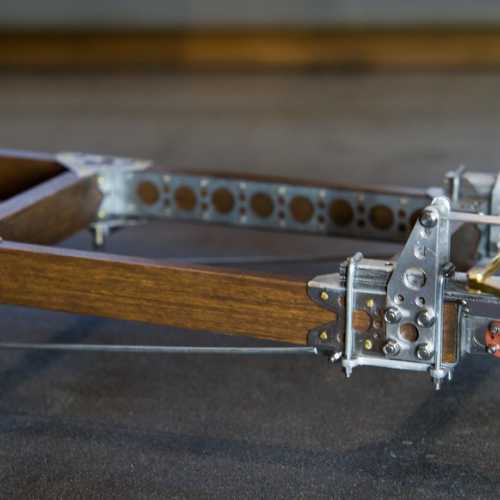

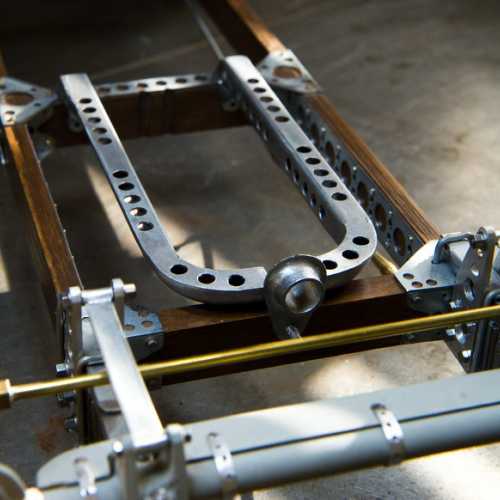

Fabrication des supports du train avant et des suspensions.

Mise à jour 12/03/2022

Fabrication du train avant.

Mise à jour 13/03/2022

Amortisseur à friction avant "André Hartford" (voiture Amilcar)

Mise à jour 14/03/2022

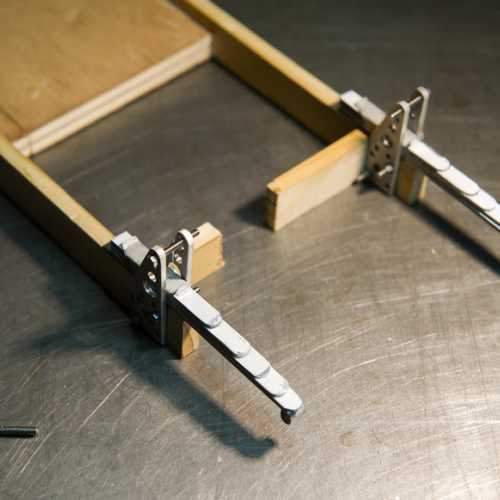

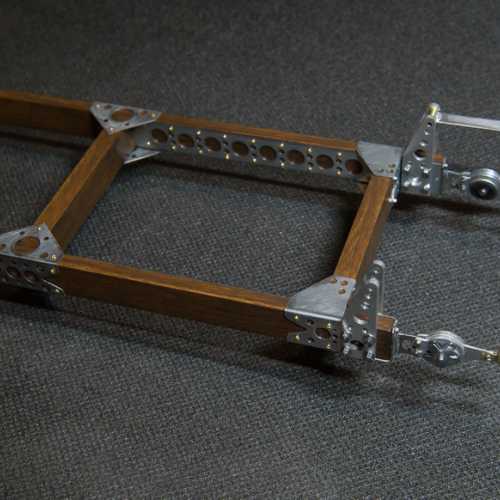

Débitage du bois pour la structure du châssis (merci Daniel F). Fabrication du second amortisseur à friction.

Mise à jour 16/03/2022

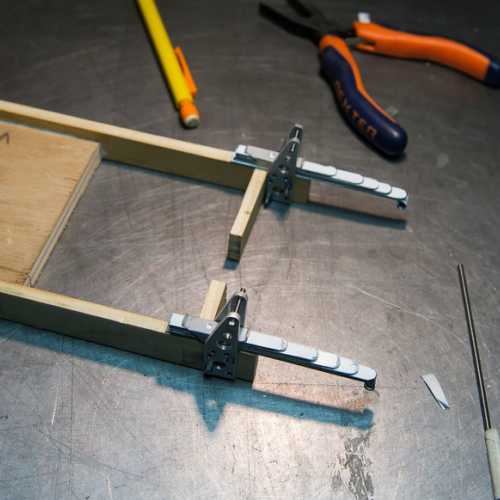

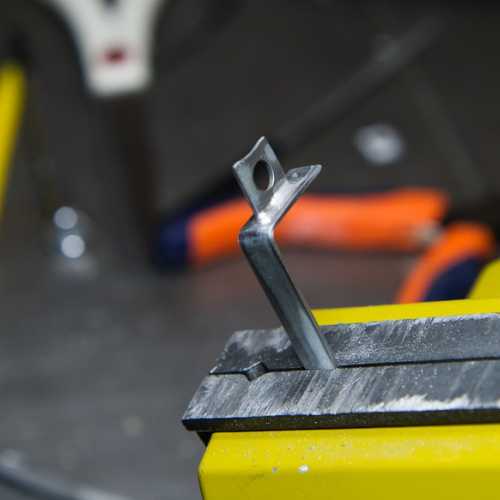

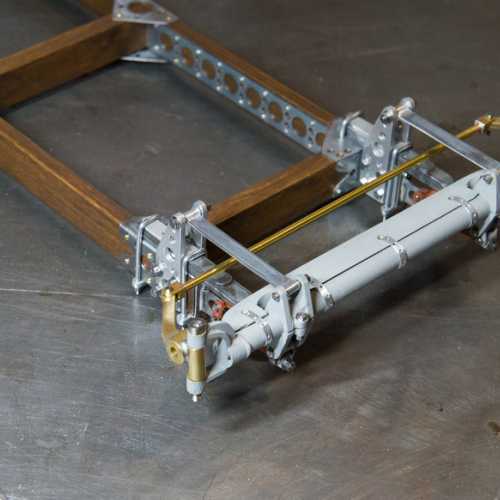

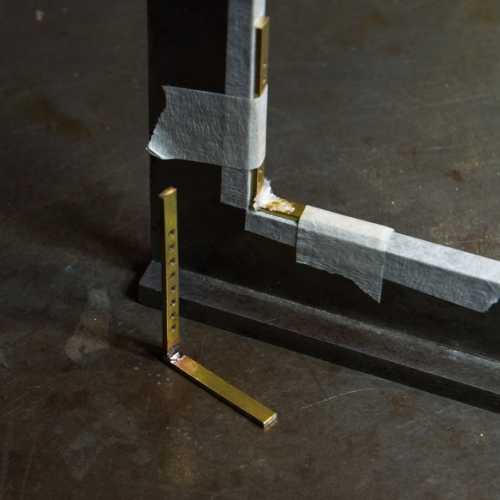

Fabrication des pattes de fixation des amortisseurs sur le châssis (acier + soudure étain). Montage à blanc de l'ensemble.

Mise à jour 21/03/2022

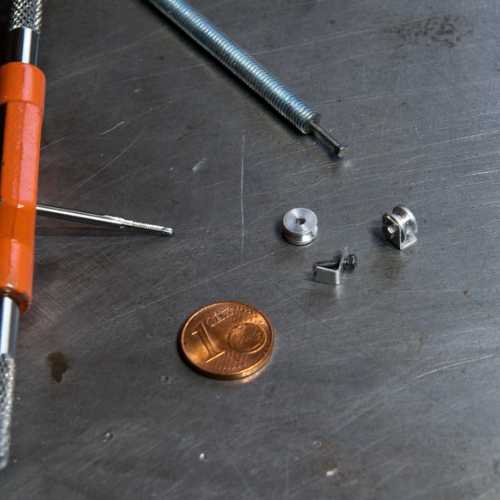

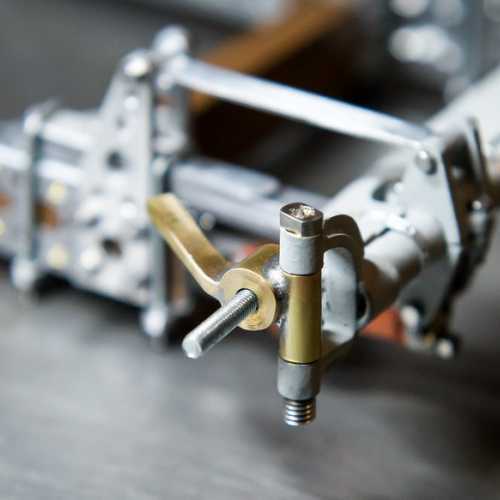

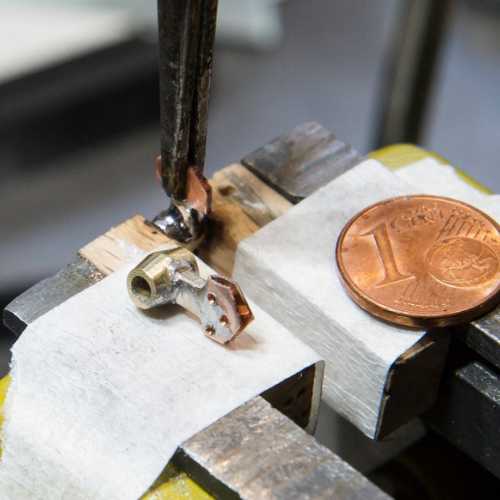

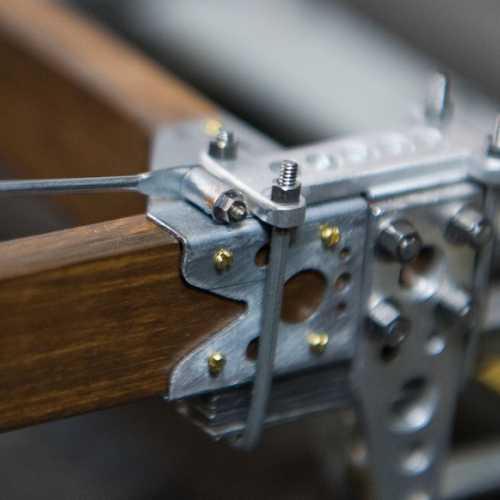

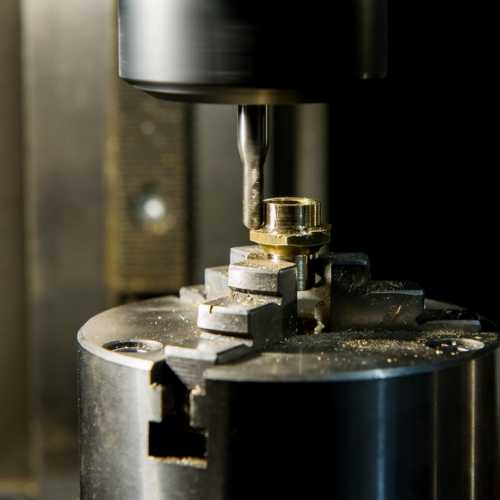

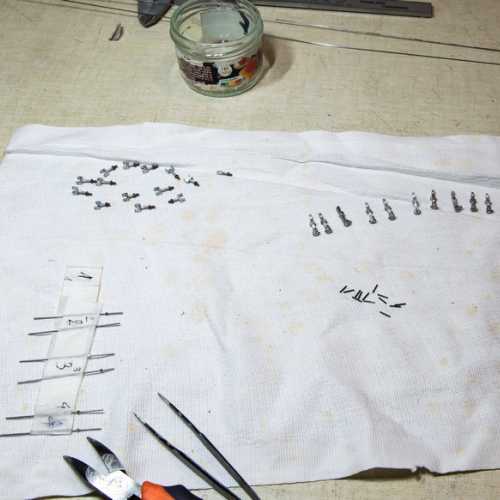

Fabrication des fusées des roues avant. Je ligature les pièces afin qu'elles ne bougent pas au moment de les souder. Chaque fusée est composée de 5 pièces.

Mise à jour 06/04/2022

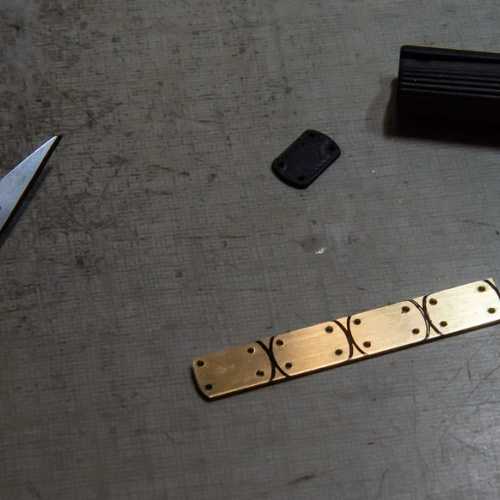

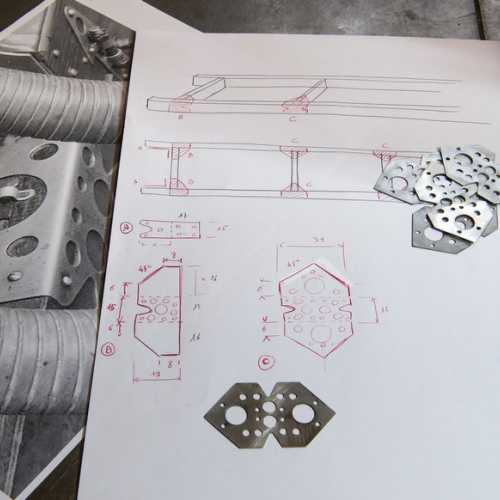

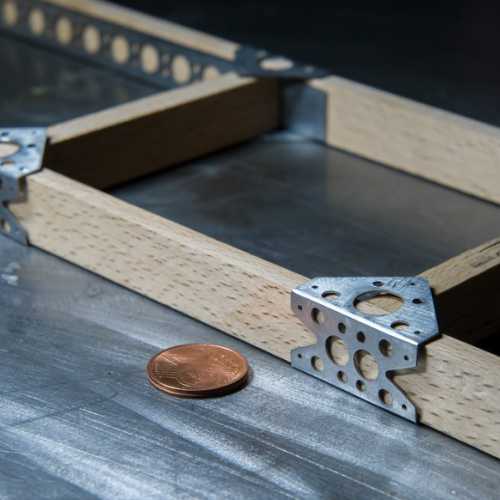

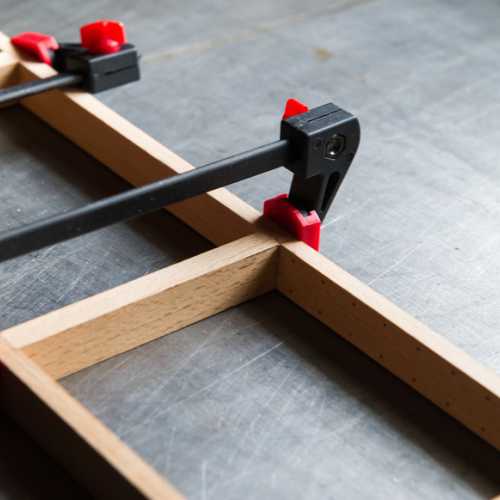

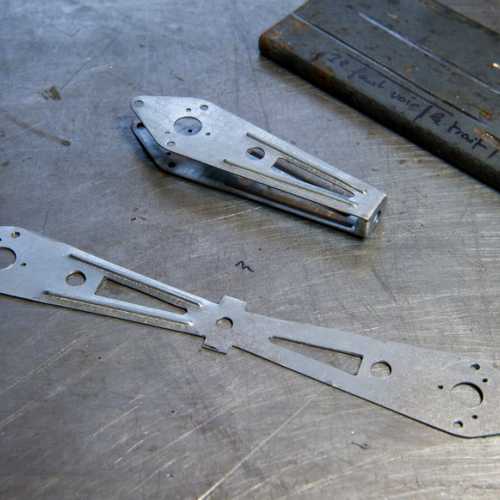

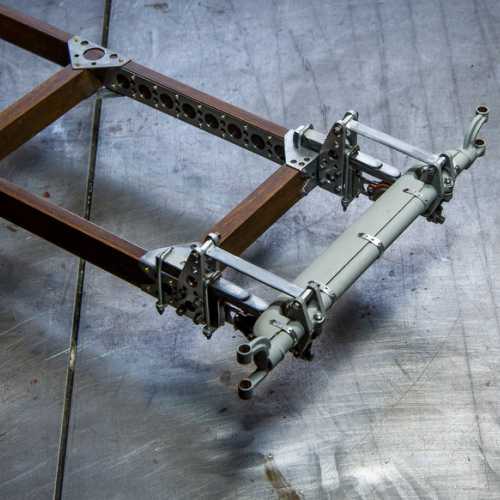

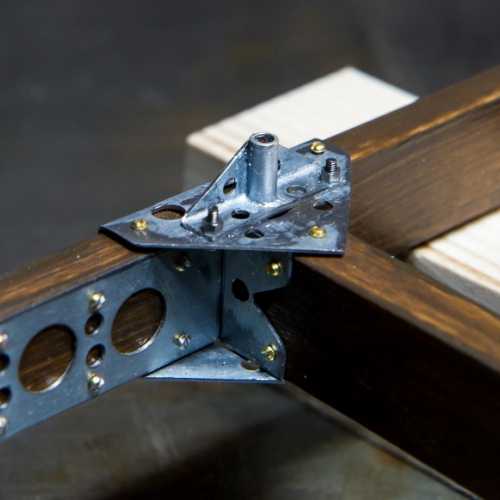

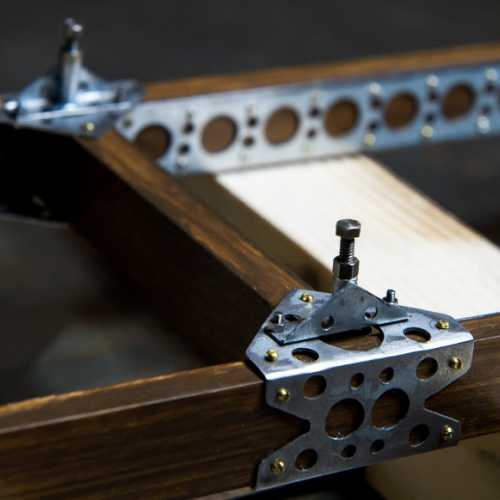

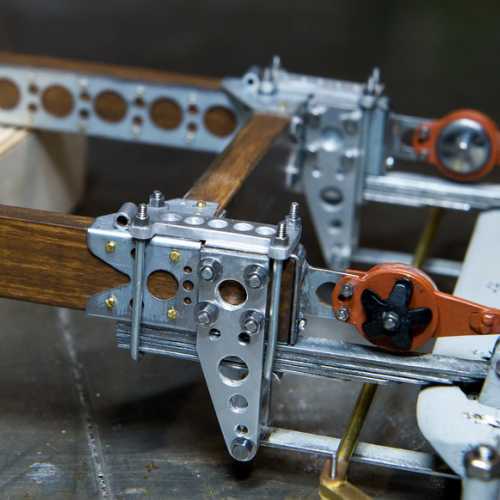

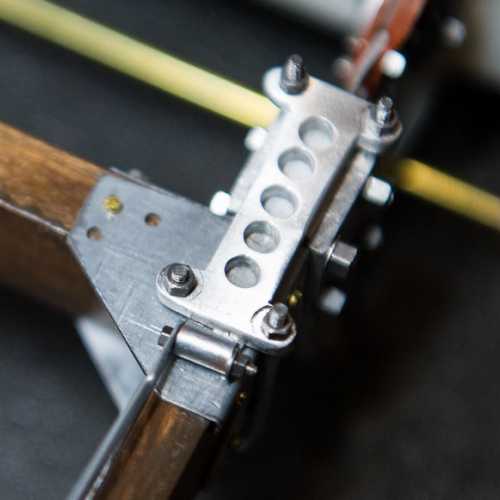

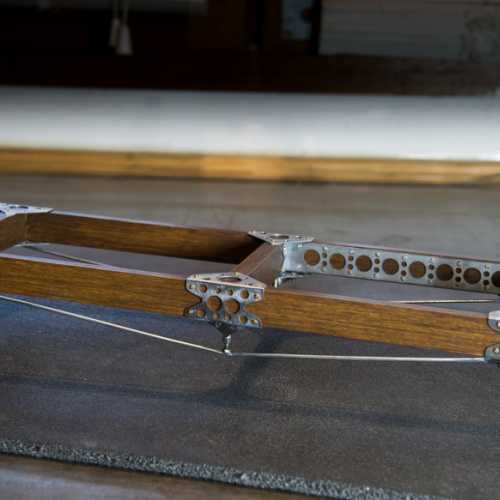

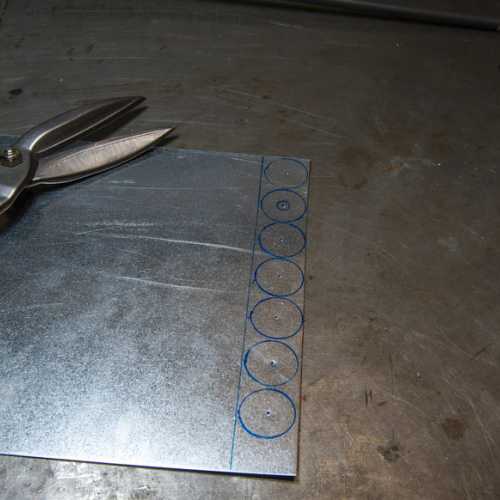

Fabrication d'une série de tôles pour l'assemblage du châssis. Principe d'assemblage équerres / châssis. Collage du châssis

Mise à jour 11 et 19/04/2022

Une partie du train arrière. Comme dans la réalité, la tôle est emboutie afin de créer des nervures qui renforcent la solidité du bras..

Mise à jour 23/04/2022

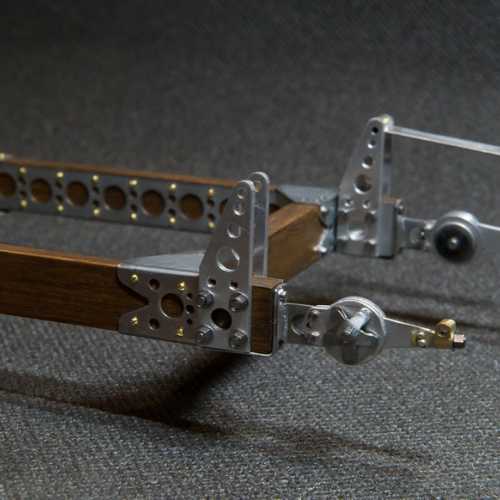

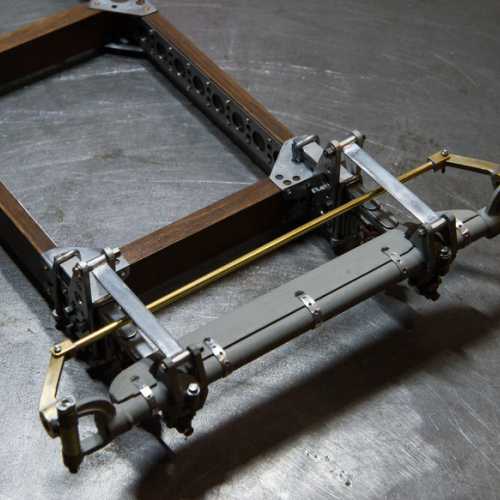

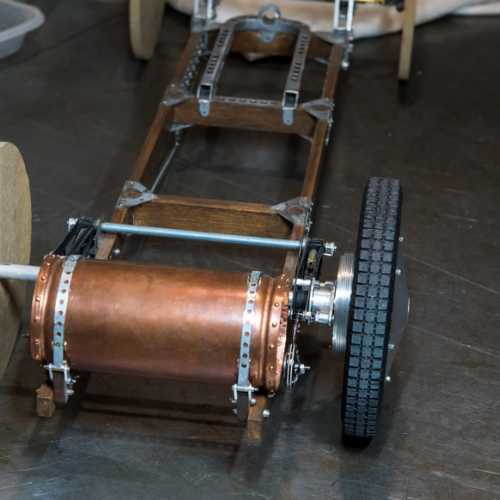

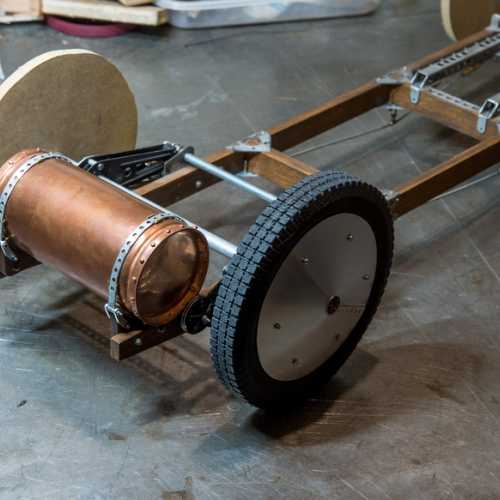

Assemblage des tôles renfort du châssis et montage du train avant.

Mise à jour 30/04/2022

Montage du train avant.

Mise à jour 02/05/2022

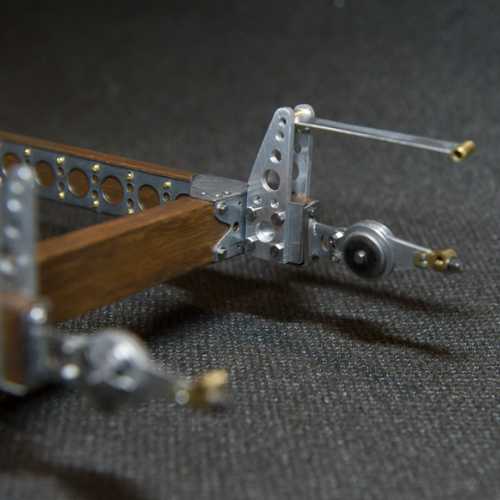

Fabrication des poulies de guidage des câbles de frein. Assemblage du train arrière.

Mise à jour 03/05/2022

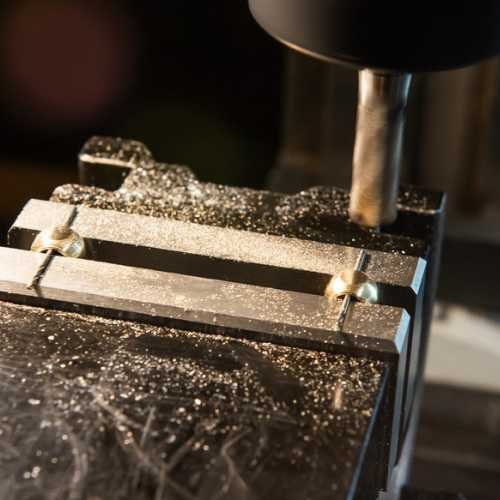

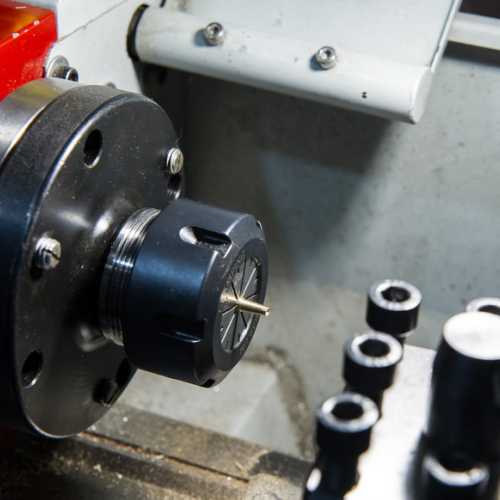

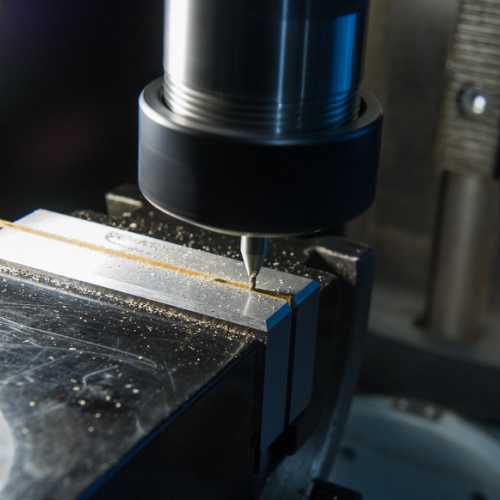

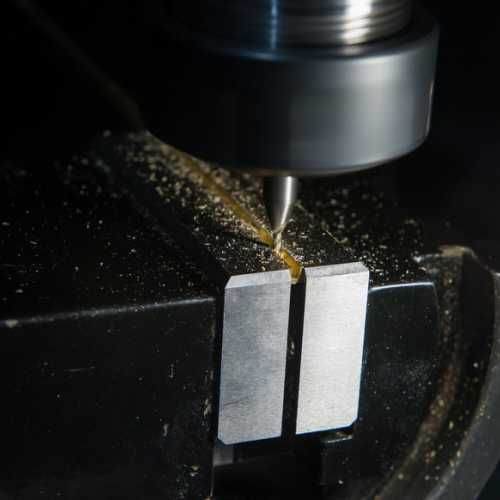

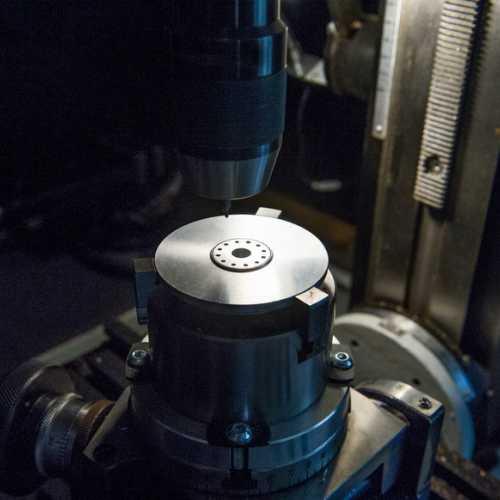

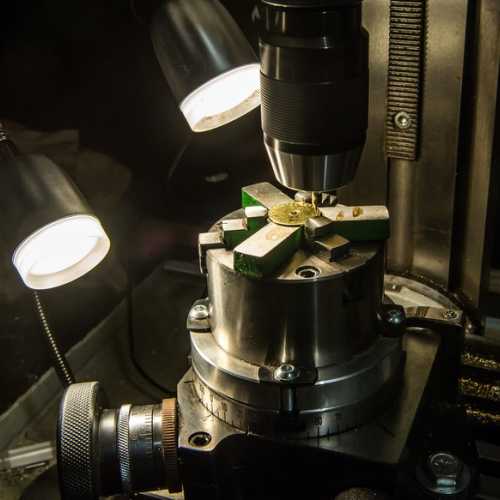

Fabrication des fusées de roue. Utilisation d'une fraise à bout hémisphérique pour réaliser la gorge recevant le tube, puis rainurage pour positionner les bras de direction. L'ensemble est soudé à l'étain.

Mise à jour 12 et 14/05/2022

Fabrication des supports des freins à tambour. Réalisation de la platine support amortisseur arrière. Usinage des tambour de frein.

Mise à jour 16/05/2022

Fabrication des mâchoires des freins à tambour.

La particularité est qu'il n'y a pas de flasque de protection au niveau du frein à tambour, les machoires sont donc visibles.

La

Mise à jour 23/05/2022

Fabrication des amortisseurs de chocs arrière et de la barre de couplage.

Ensemble terminé (châssis, trains avant et arrière)

Mise à jour 08/07/2022

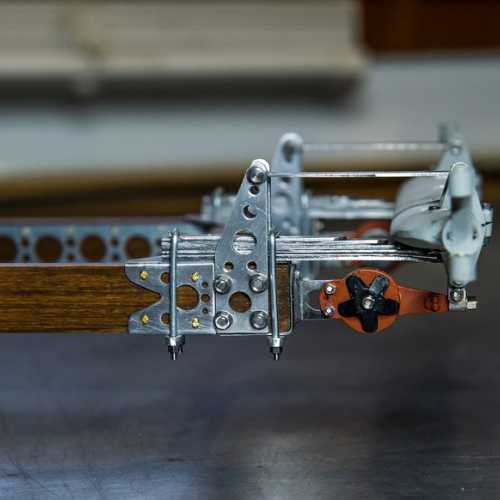

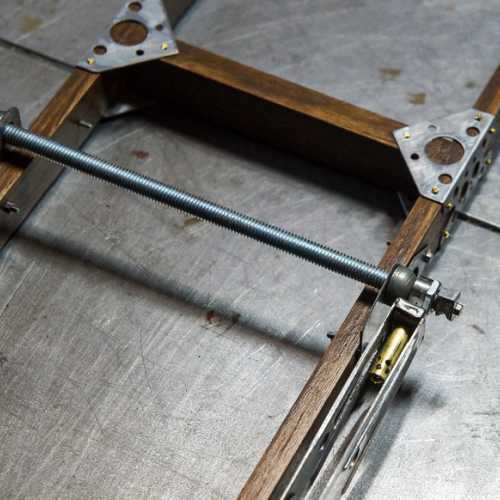

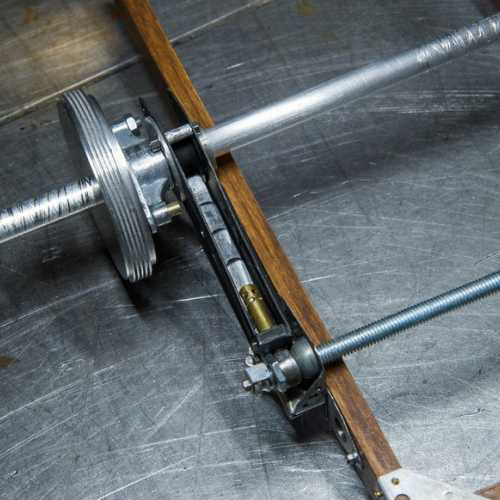

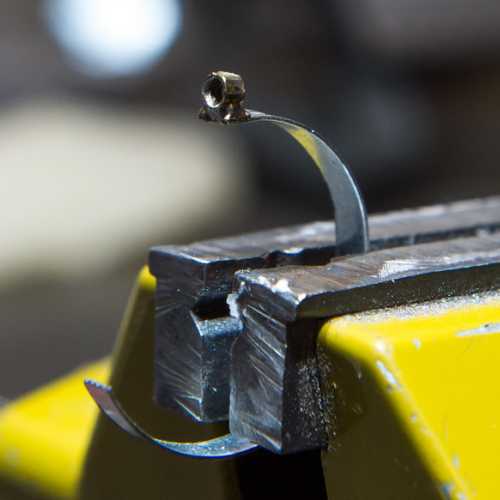

Fabrication du tendeur afin d'empêcher l'affaissement du châssis au niveau du pare-feu (cloison séparatrice située entre le moteur et le pilote).

Le principe est simple, 2 barres fixées aux extrémités du châssis se rejoignent au centre et sont soudées sur la tête de la vis. En vissant son écrou la vis sort du tube et tend les barres.

Mise à jour 05 au 11/12/2022

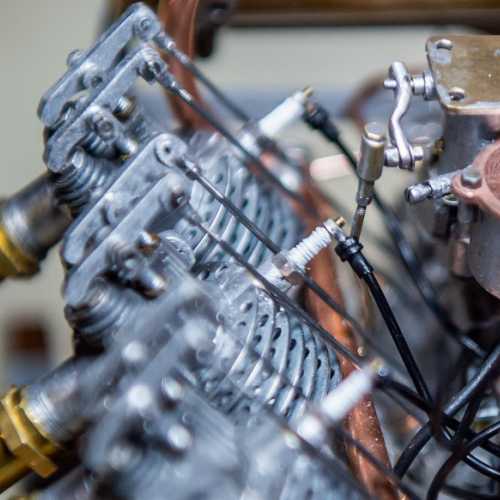

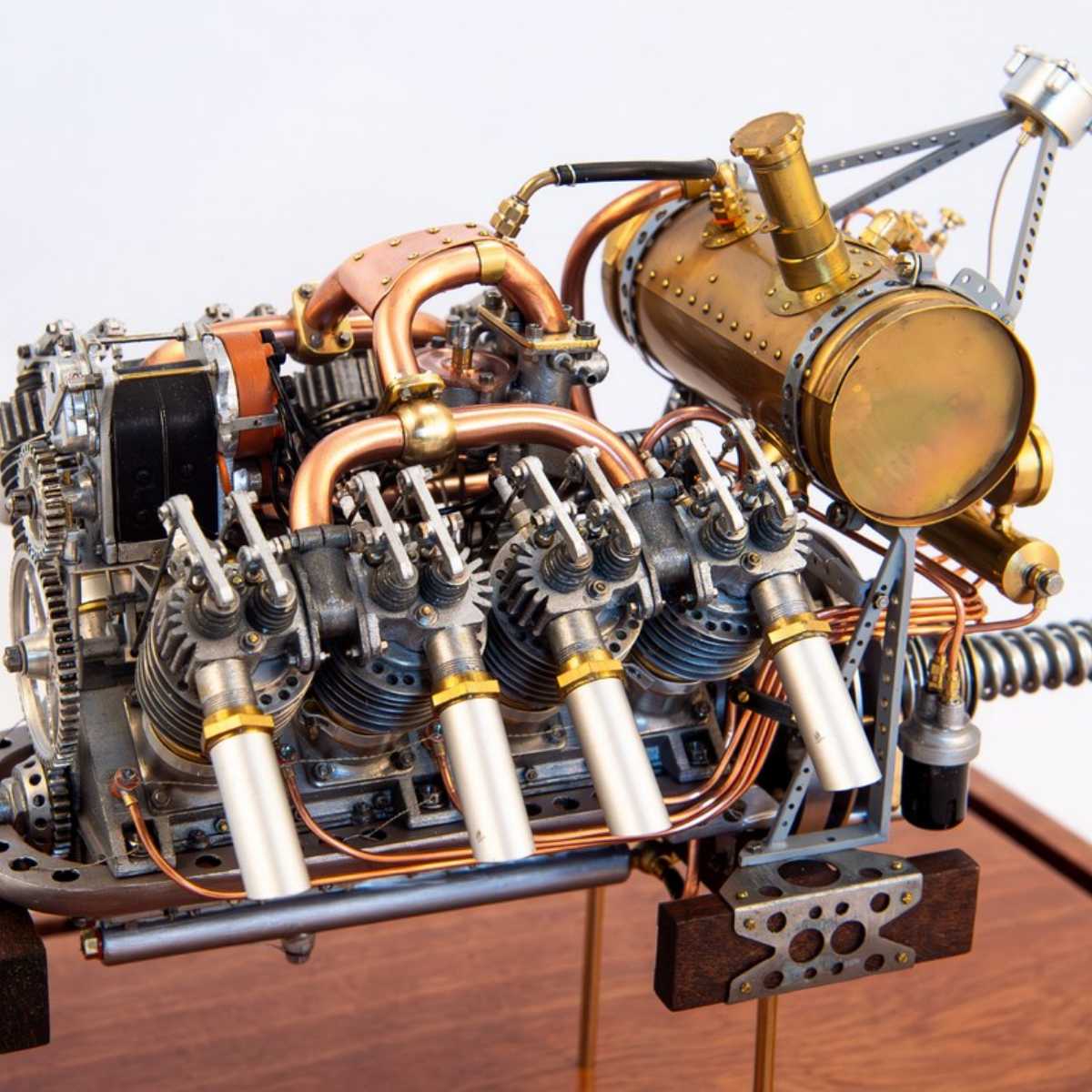

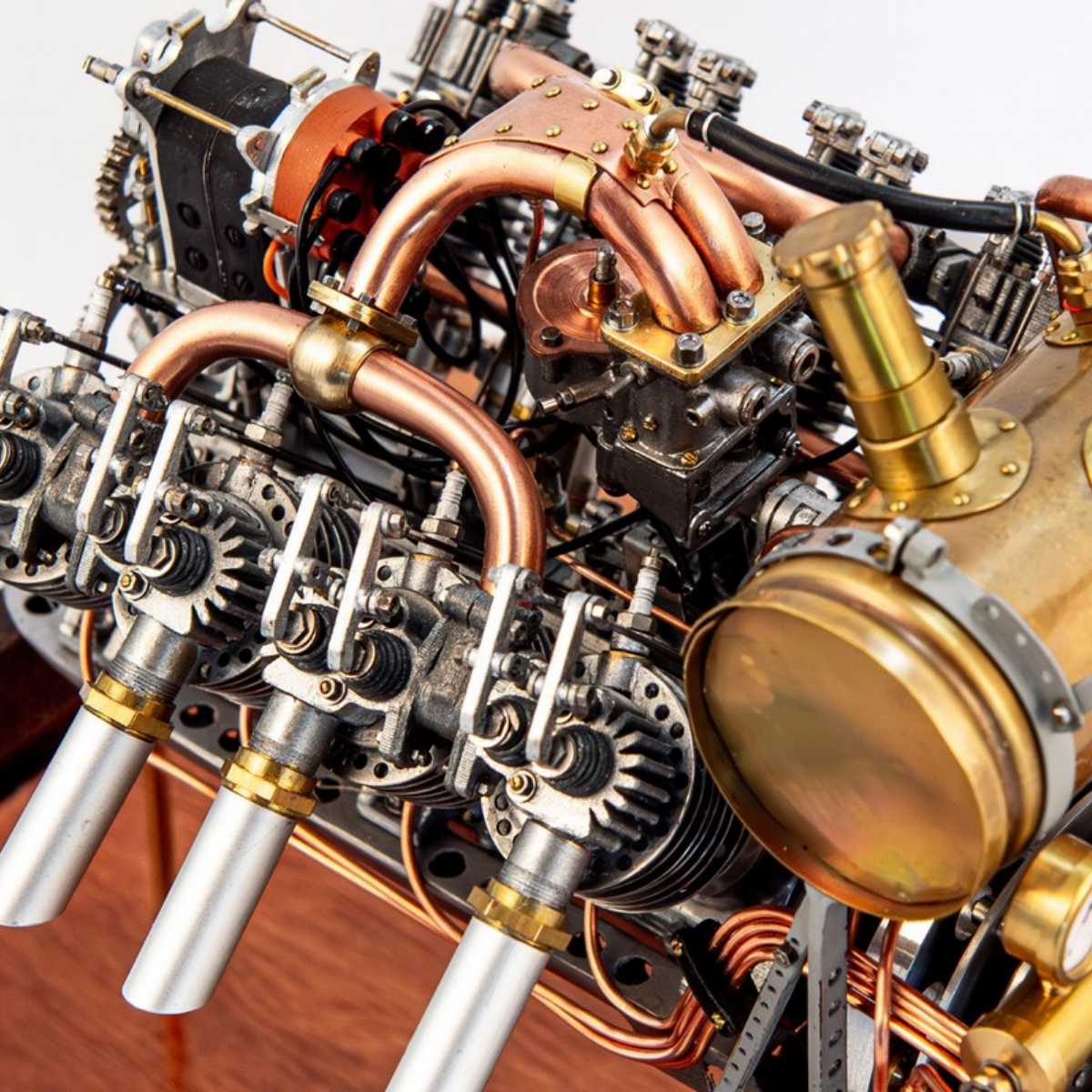

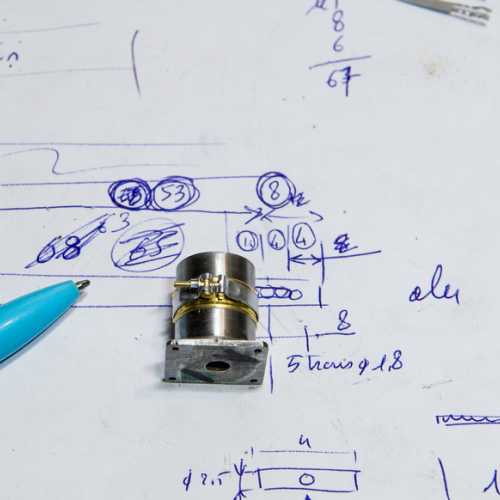

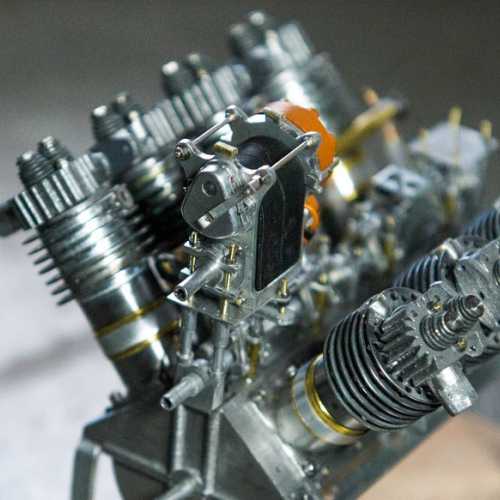

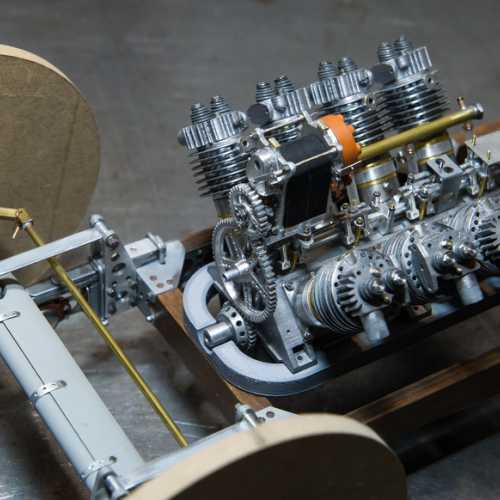

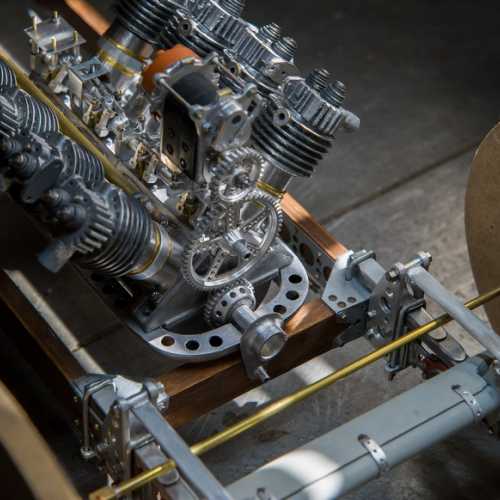

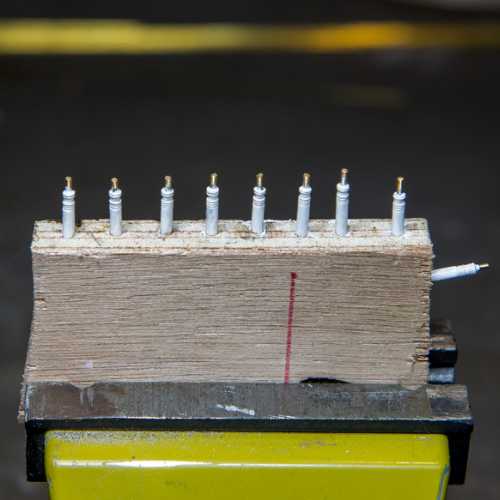

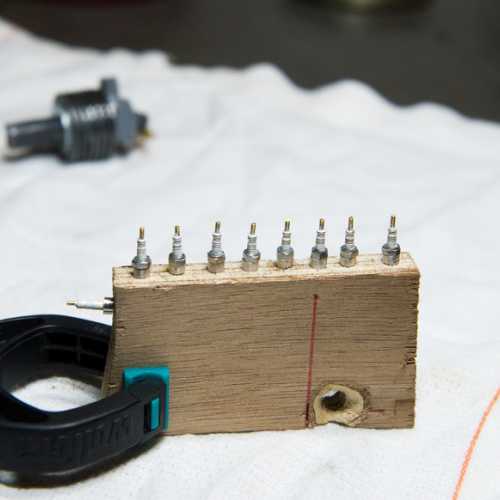

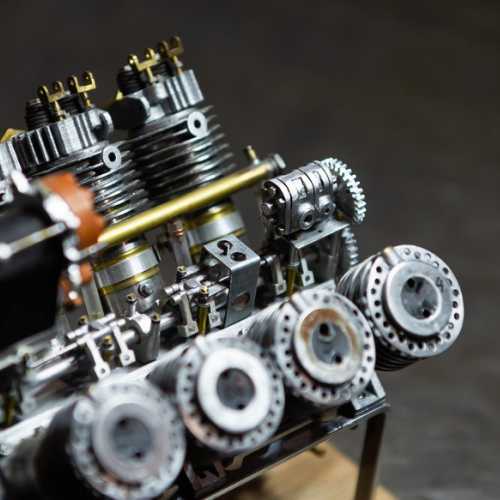

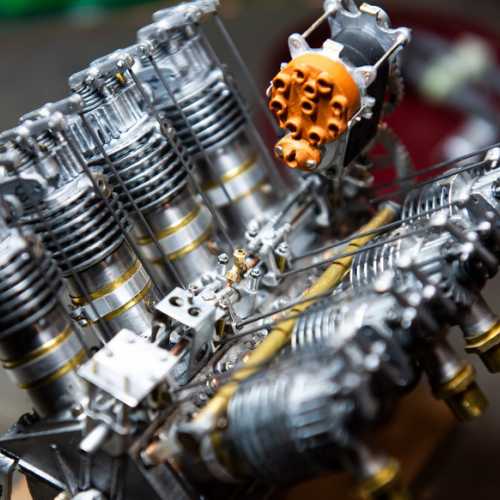

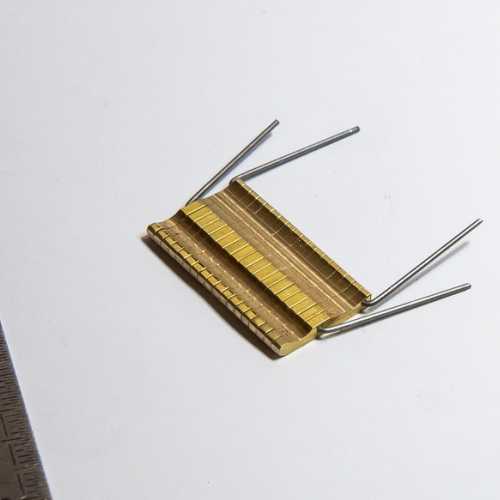

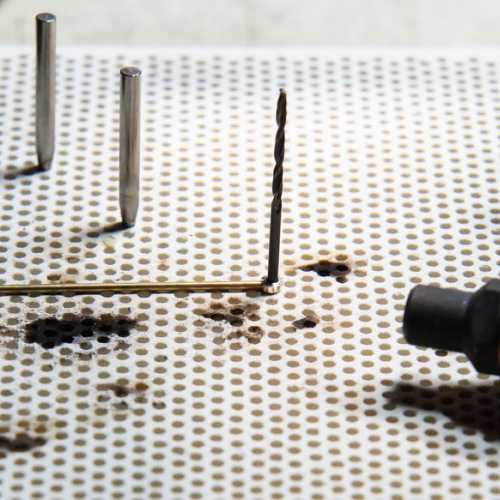

Prototype d'un cylindre. Fabrication des rondelles pour les ailettes de refroidissement dans une tôle grossièrement découpée puis passée au tour. La suite est un empilement des rondelles de différentes sections et épaisseurs. Fabrication de l'embase du cylindre. Perçage des ailettes et mise en place de la partie recevant la bougie .Beaucoup d'heures plus tard, les 8 cylindres sont prêts pour assemblage. 8 cylindres, 7 ailettes de refroidissement / cylindre , 23 trous /ailette = 1288 trous ;o)

Mise à jour 12/12/2022

"Bandage" des cylindres . Ne pas oublier que ce moteur est le prototype d'un moteur d'avion. Ce dernier moteur a déçu par l'adoption de petits trous d'extraction d'échappement supplémentaires percés autour de la base des barils, qui aspergeaient les pilotes d'huile. Par la suite ces perçages furent supprimés et le moteur connu un certain succès...Pour des raisons techniques, il était très difficile de boucher les trous et un "bandage" fût la solution retenue.

Mise à jour 17/12/2022

Test pneu

Mise à jour 17/01/2023

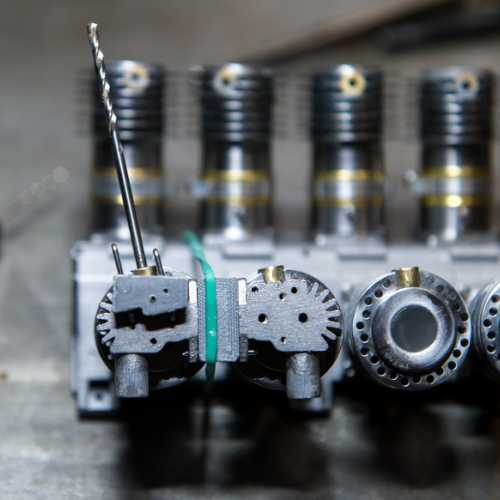

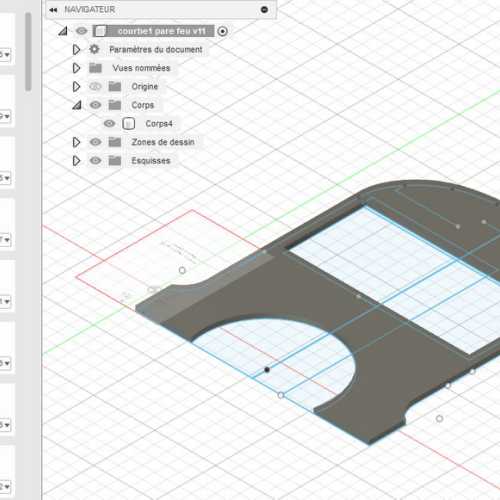

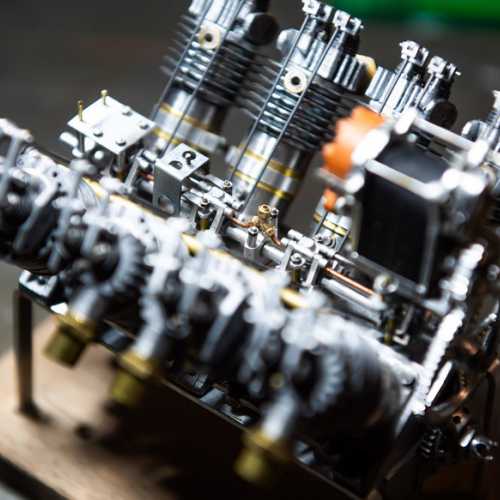

Beaucoup de temps passé sur l'ordinateur et sur l'imprimante 3D à dessiner le bloc moteur et la culasse. Cela a été une longue réflexion mais à ce jour je n'ai pas le matériel ni la technique pour réaliser certaines pièces donc pourquoi se priver de cet outil (que je découvre aussi).

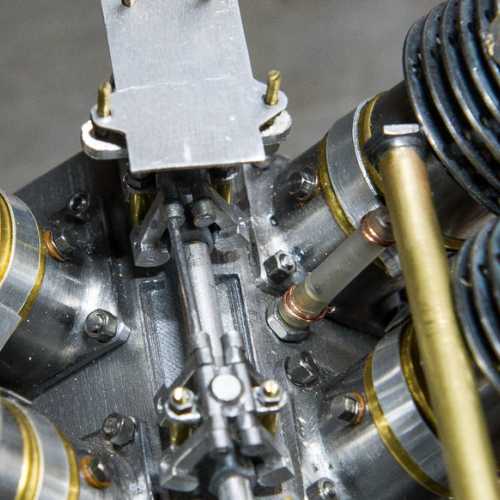

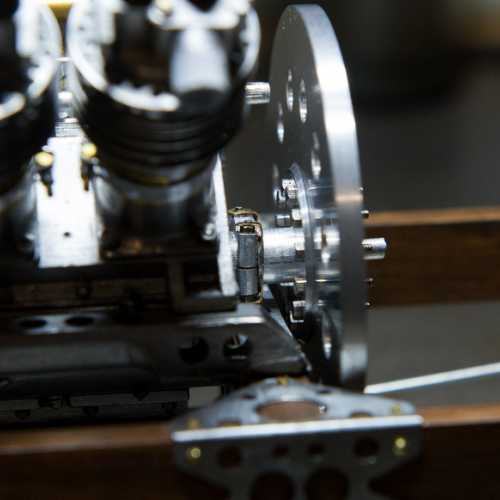

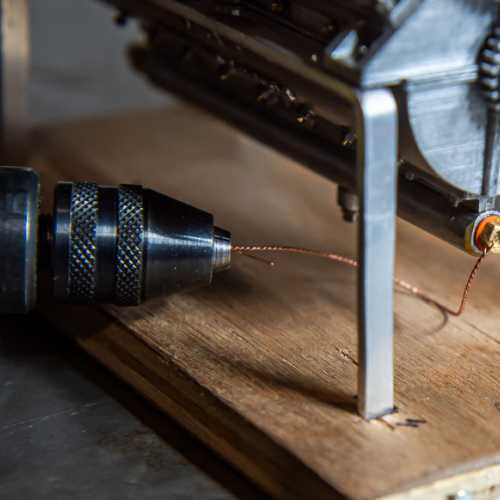

La fixation des cylindre passe par la mise en place de "goujons" visés dans le bloc moteur. J'ai utilisé mon porte foret pour serrer la tige filetée et pour la visser sans abimer le filetage.

Ensuite pose à blanc des culasses, sur cette dernière se trouve les ressorts de soupapes et les culbuteurs. La grande difficulté est que les culbuteurs ont un angle d'inclinaison (axe des x) et comme les 2 tiges des culbuteurs passent de part et d'autre de la bougie d'allumage, il faut aussi que cette dernière possède le même angle. Le montage a été grandement facilité par la création d'un gabarit qui m'a permis de positionner tout ça.

Mise à jour 19/01/2023

Fabrication des ressorts de soupape et du "sub-sump" .

Mise à jour 21/01/2023

Mise en place des tiges filetées pour le montage des culasse. Montage des ressorts de soupape. Modification du "sub-sump", je l'avais fait horizontal alors qu'il penche vers l'arrière pour faciliter l'écoulement de l'huile lors de la vidange..

Mise à jour 26/01/2022

Fabrication des supports de l'arbre à cames qui actionne les poussoirs des culbuteurs.

Mise à jour 02/02/2023 et 12/02/2023

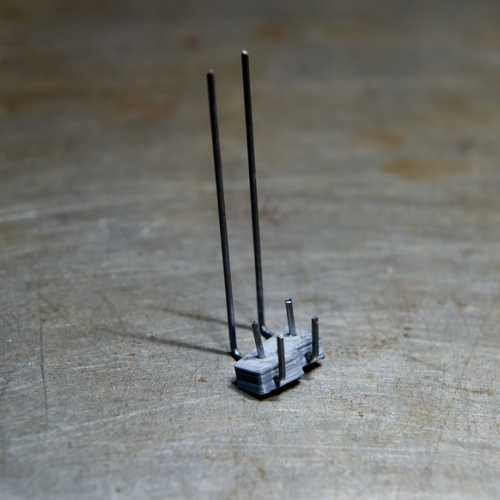

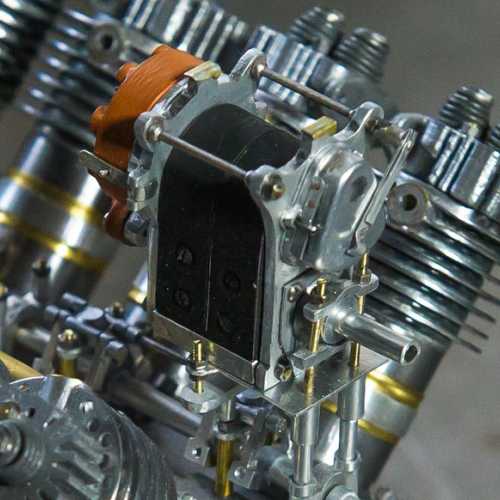

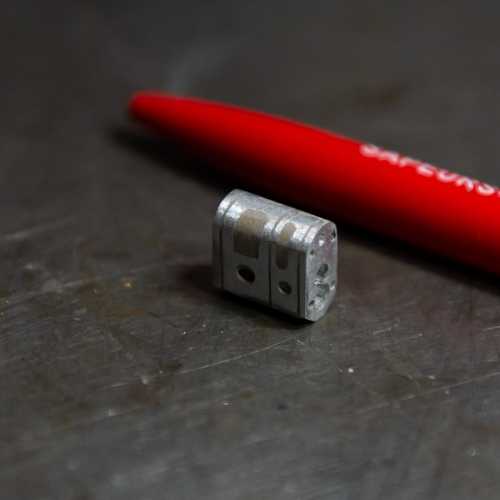

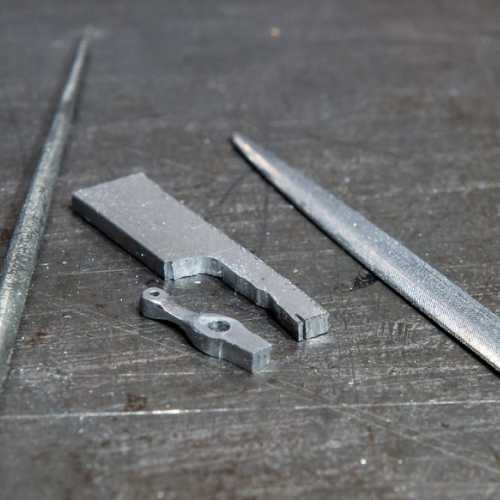

Fabrication des "poussoirs" (je ne connais pas le terme exact lorsqu'il s'agit de basculeurs sur un moteur à culbuteurs apparents).

Il y en a 16 à faire !!!. Montage à sec sur le moteur, rien n'est définitif pour le moment.

L'arbre à came vient pousser le "poussoir" qui au travers de sa tige de culbuteur va actionner le culbuteur situé sur la culasse.

Mise en place des platines support pompe à huile, carburateur et magnéto.

Mise à jour 12/02/2023

Mise à jour 15/02/2023

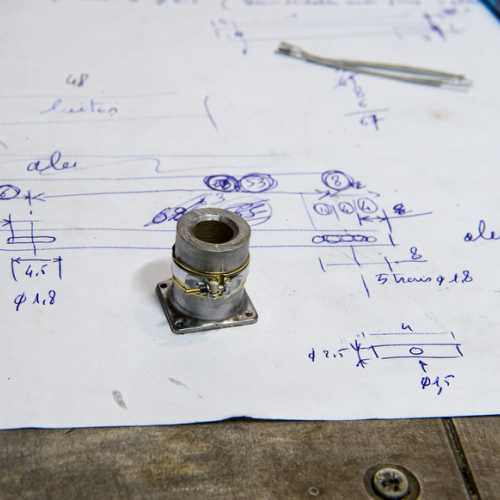

Fabrication du reniflard d'huile

Mise à jour 19/02/2023

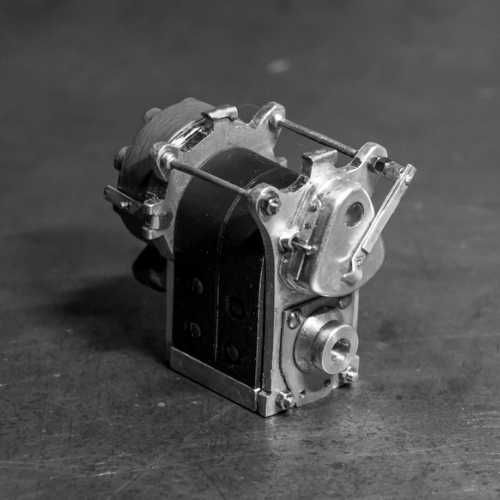

Fabrication de la magnéto.

Mise à jour

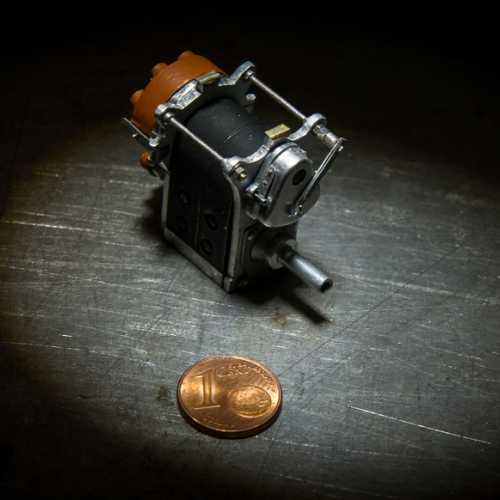

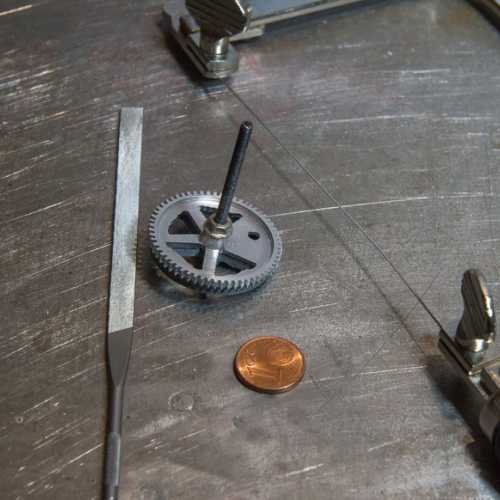

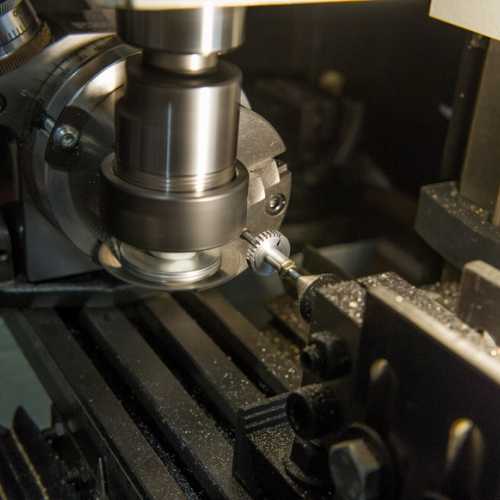

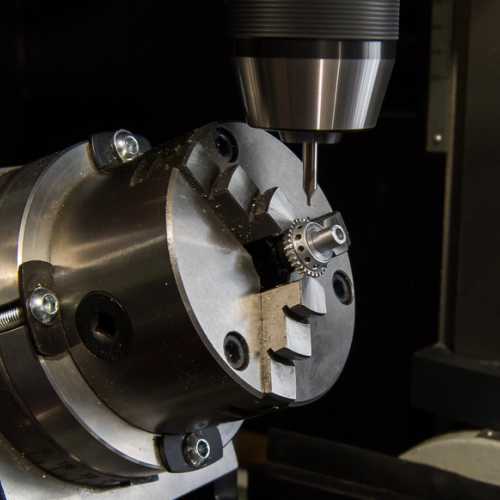

Mise à jour 12/02 et du 09 au 13/03/2023

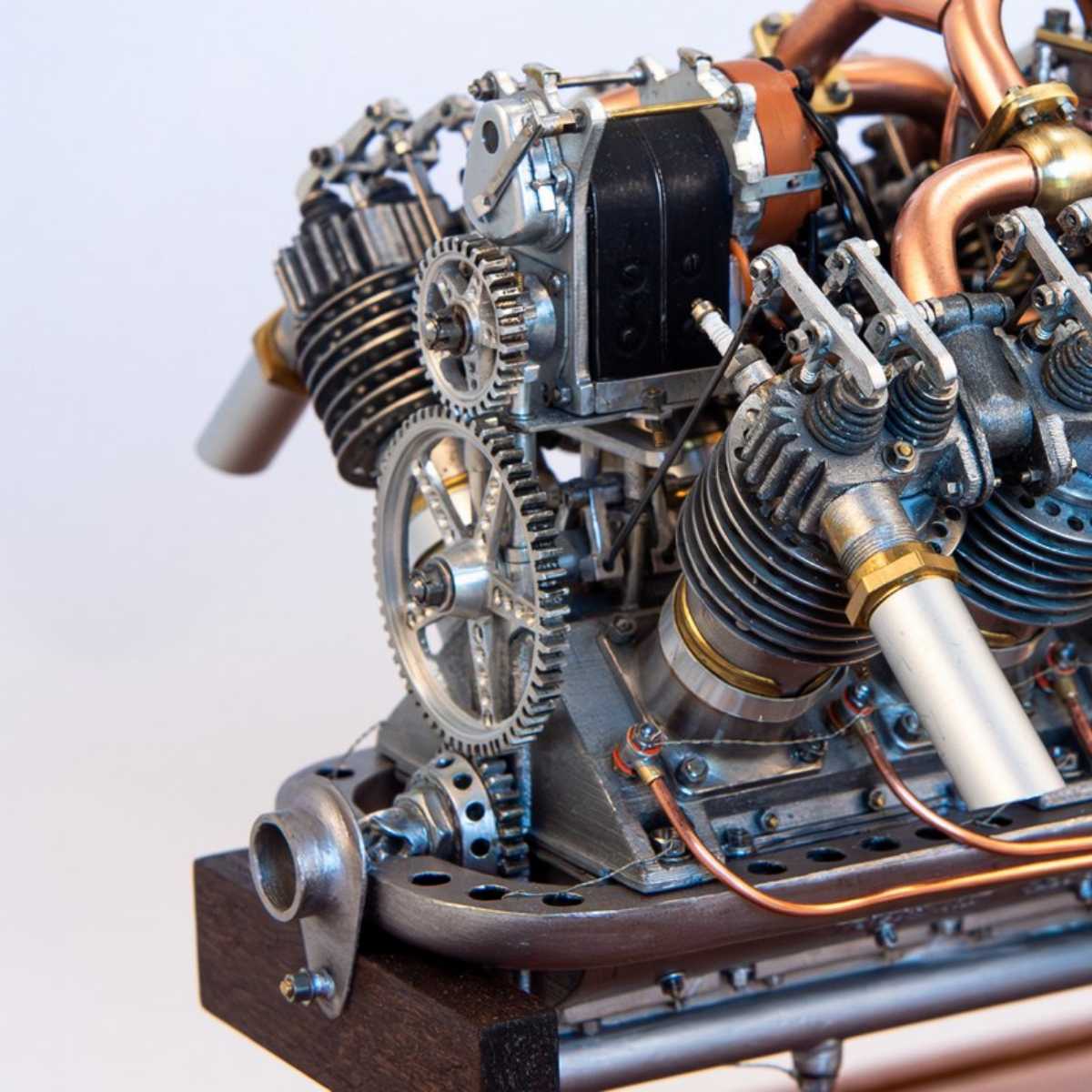

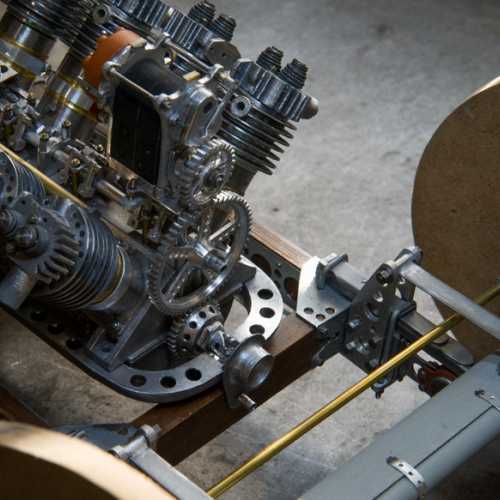

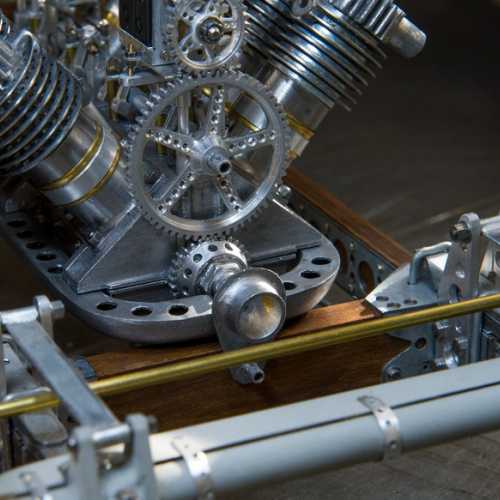

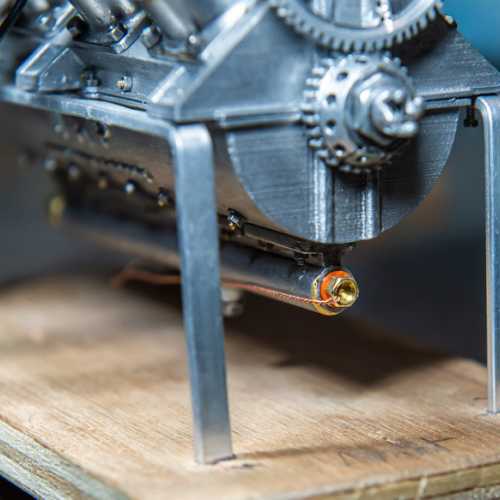

Fabrication des roues dentées (en cours de réalisation).

Mise à jour 18/05/2023

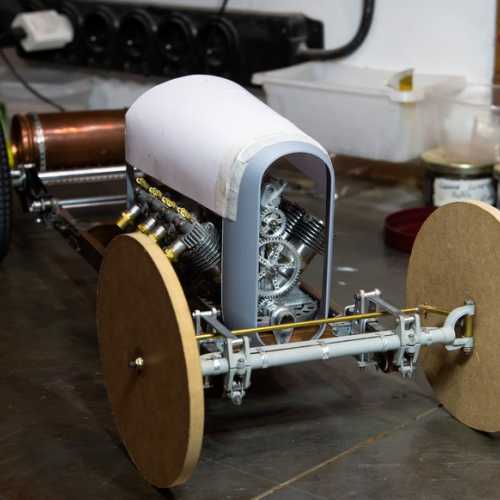

Fabrication du berceau moteur.Pour le moment ce dernier est factice. Il est fait en 3D juste pour me permettre de vérifier que l'emplacement du moteur / châssis est correct, et c'est le cas ;o))

Mise à jour du 19/06/2023

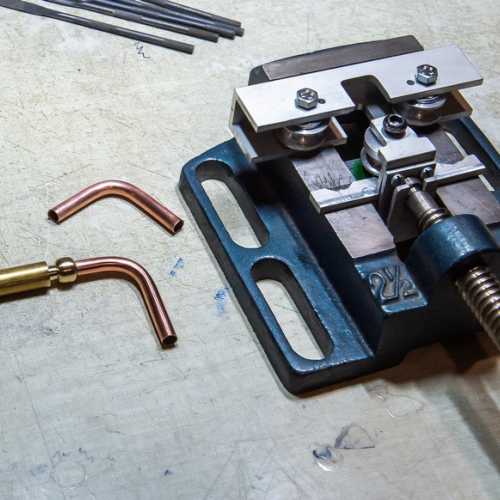

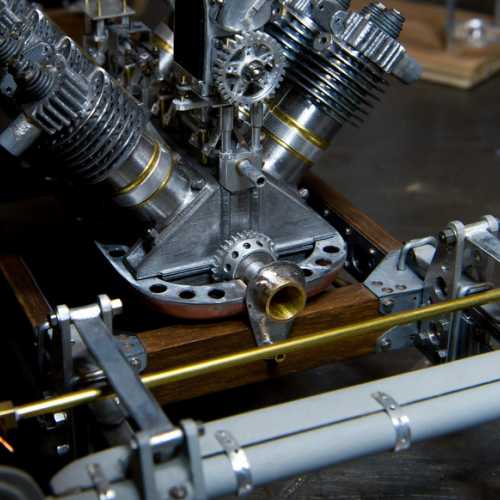

Berceau moteur en cours de fabrication. Le dessous du berceau est constitué d'un quart de cercle soudé sur la cornière. Sur le GN JAP, cette pièce est réalisée depuis un tube cintré et scié en 4. N'arrivant pas à cintrer un tube d'un petit diamètre sans l'écraser, la solution retenue consiste donc à former cette pièce en la pressant dans un moule réalisé avec une défonceuse.

Mise à jour du 13/07/2023

Suite et fin du berceau moteur. La difficulté réside dans le fait de ne pas dessouder une pièce précédemment assemblée, lors du soudage de la suivante ;o)

Pas facile à reproduire ce berceau moteur du GN JAP de Richard Scaldwell.

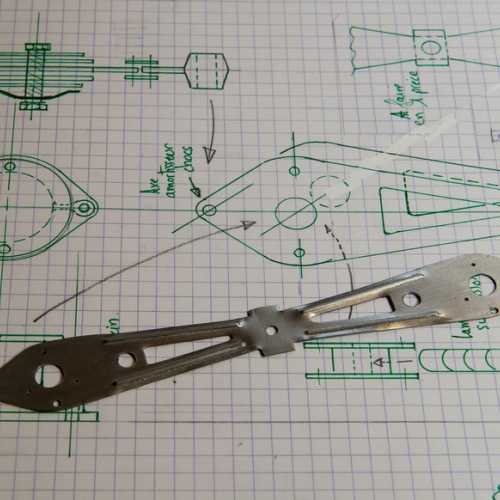

Mise à jour 21/07/02023 - 29/07/2023

Réalisation des culbuteurs du moteur V8 JAP.

Edit: Je viens de me rendre compte que j'ai fait une erreur de perçage sur les culbuteurs, je vais les refaire mais je n'ai plus de matière et le magasin est fermé cause vacances. Ne pas croire que je ne me trompe jamais ;o))

Mise à jour 31/07/2023 - 01/08/2023

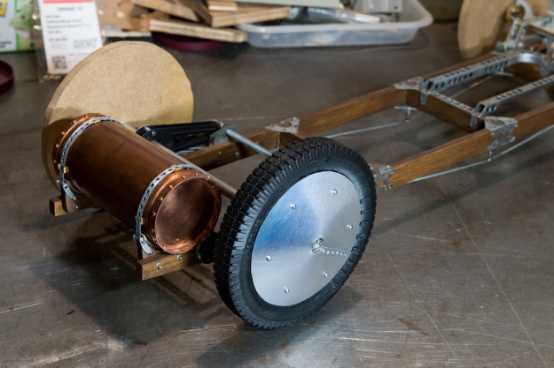

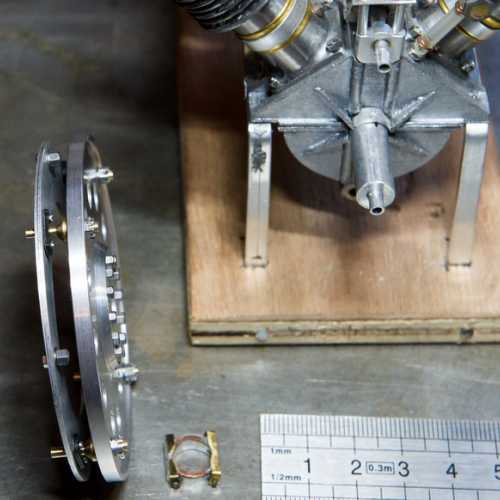

Clutch cyclecar GN JAP aero engine by Richard Scaldwell.

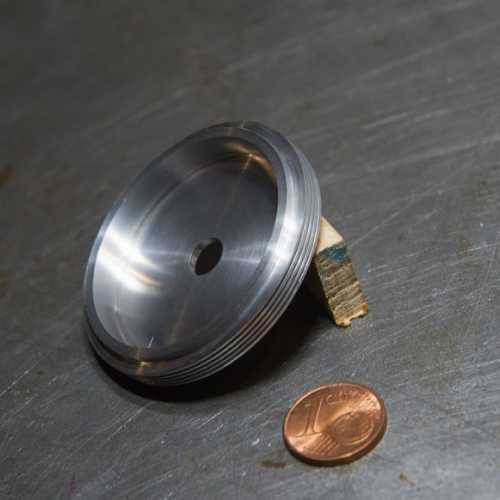

Un autre gros morceau, l'embrayage. Réalisation du magnifique disque d'inertie

Mise à jour 12-13/10/2023

Quel plaisir de retourner dans l'atelier afin de terminer l'embrayage. On peut voir les 4 goupilles d'entrainement (drive pin) fixées sur le volant d'inertie qui permettent d'entrainer le disque avant d'embrayage (seule la partie visible de l'embrayage est réalisée). Les écrous cannelés sont fabriqués en utilisant la scie à chantourner équipée d'une lame pour acier.

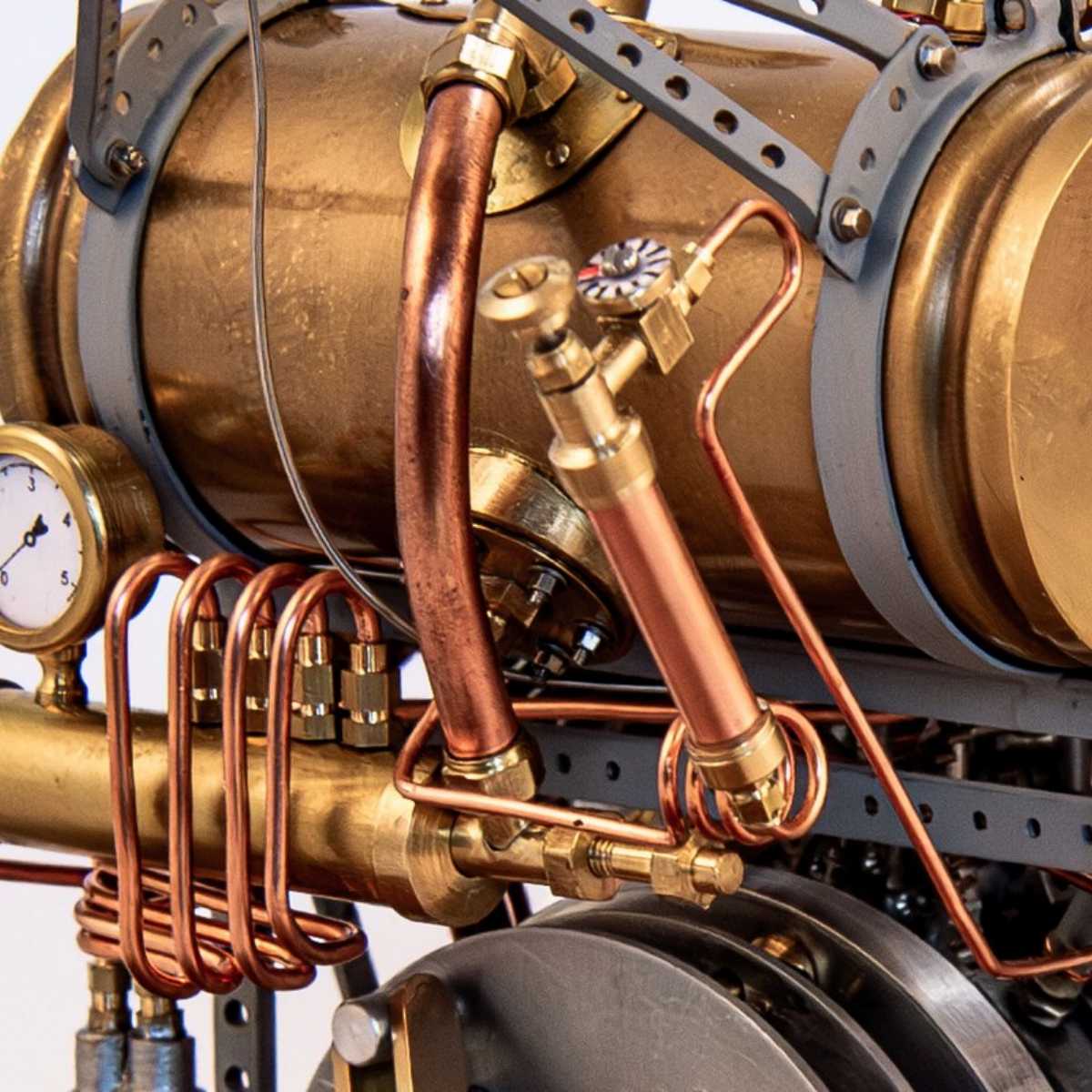

Prochaine étape, la réalisation des réservoirs d'huile et d'essence.

Mise à jour 16/10/2023

Bouchons réservoirs d'huile et d'essence.

Mise à jour 23 & 24/10/2023

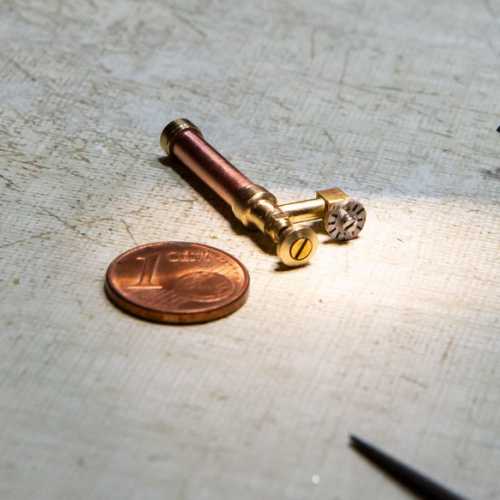

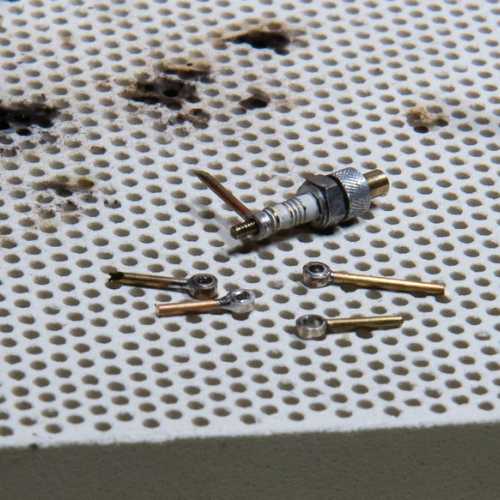

Bougies

Mise à jour 24 -25/10/2023

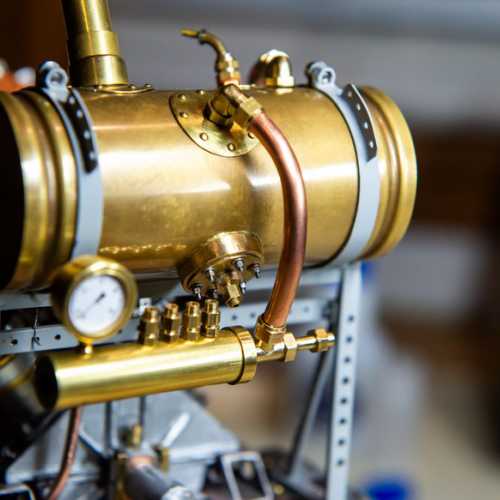

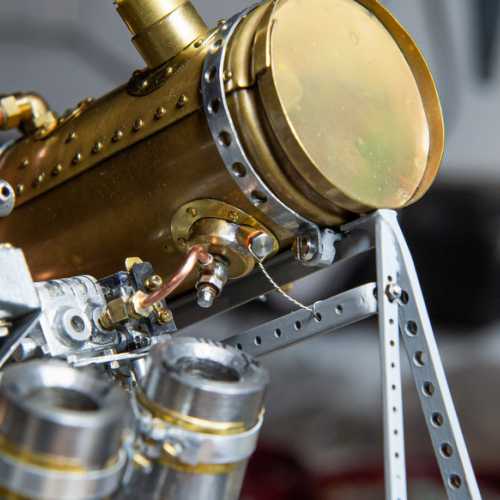

Fabrication du réservoir d'huile.

Mise à jour 30 & 31/10/2023

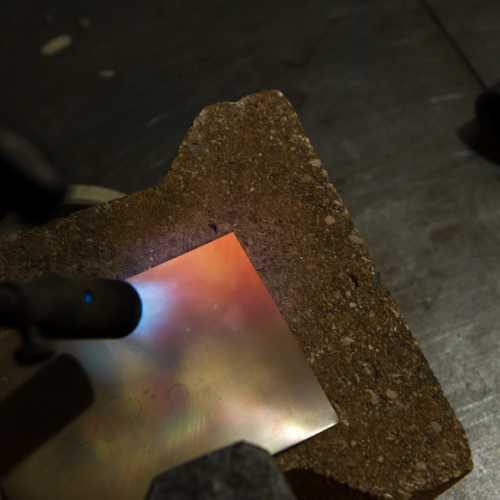

Fabrication du réservoir d'essence et de son support.

Je n'avais qu'une plaque cuivre en 5/10 et même en la recuisant plusieurs fois pour la rendre malléable ça n'a pas était facile du tout. C'était certainement mieux en 3/10 mais il fallait passer une commande juste pour ça et le prix du transport coûte plus cher que la plaque :o((

Le dépôt noir se produit lorsque vous chauffez la plaque, pour le supprimer il faut utiliser de l'acide. J'ai lu aussi qu'on pouvait le faire avec du vinaigre blanc, c'est plus long mais moins dangereux. Wait & see

Super l'astuce du vinaigre blanc. Aujourd'hui fabrication des cotés en 3/10, heureusement il me restait des chutes. Mise en forme en utilisant un gabarit bois, perçage et rivetage.

J'adore toutes ces pièces en laiton, cuivre, elles donnent toujours un look incroyable quelque soit la taille de la voiture.

Mise à jour 19/12/2023

Fabrication du raccord entre la culasse et la ligne d'échappement.

Mise à jour 02/01/2024

GN JAP rear hub (moyeu arrière), front hub (moyeu avant)

Mise à jour 24 AU .../01/2024

Fabrication des roues. Le pneu est un prototype, ça n'est pas la version définitive.

Je me suis rendu compte pendant le rayonnage d'un défaut que je n'arrivais pas à comprendre. Une fois terminé je réalise qu' il y a 3 erreurs dont 2 de conception.

Fabrication de la flasque de roue et de l'écrou de fixation de la roue.

Finalisation du dessin du pneu avec des flancs plus arrondis.

Mise à jour 23, 27/02/2024

Réalisation du support du réservoir d'huile

Mise à jour 29/02/2024

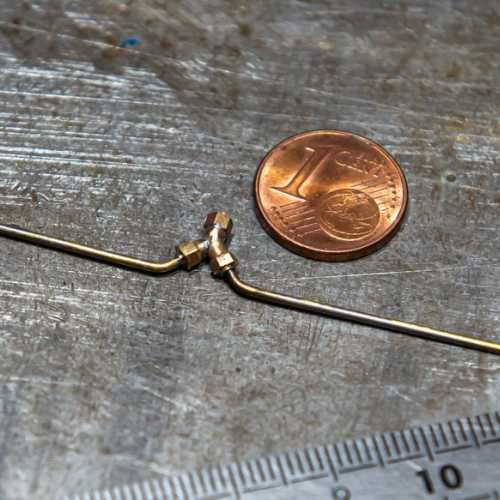

The banjo union (sub-sump)

Mise à jour 17/05/2024

Roues arrières terminées, préparation des moyeux de roue avant GN JAP v8 et réalisation de la flasque de la roue arrière.

Mise à jour 06 et 08/11/2024

Réalisation des roues avant et les bouchons des moyeux. Fabrication des valves. Il reste à faire le ponçage et finition des pneus et mettre du carrossage.

Mise à jour 15-18/11/2024

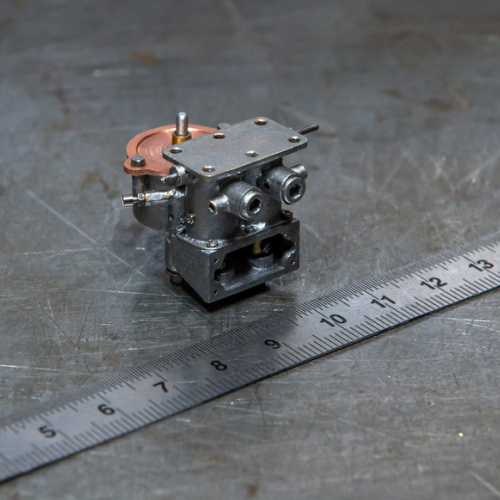

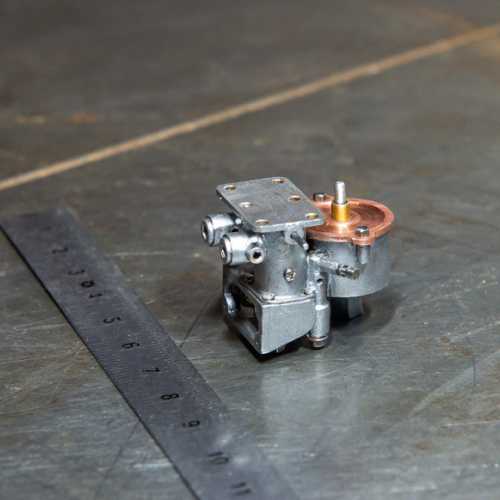

Pompe à huile

Mise à jour 23/11/2024...

Test de modélisation de la paroi habitacle / moteur. Ebauche carrosserie moteur

Mise à jour 29/11/2024 au ...

Carburateur double corps ZENITH - Zenith duplex carburetor

Mise à jour 03/01/2025

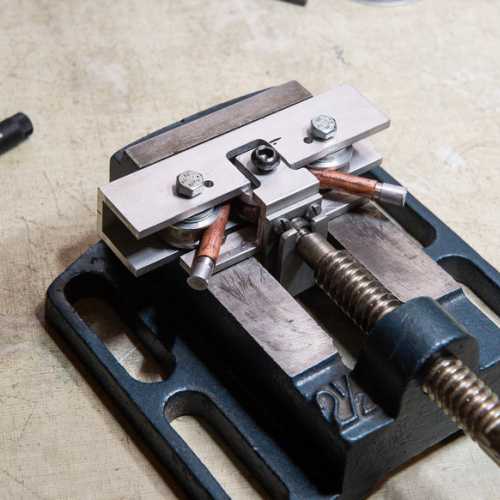

- Fabrication du collecteur et des pipes d'admission. Pour le moment en PVC mais j'ai pour projet de réaliser une cintreuse pour cintrer les tubes laiton et cuivre. Cela peut être fait plus tard même lorsque le moteur sera intégré au châssis.

- Réalisation du robinet pompe à huile.

-Finition de l'arrivée d'essence sur la cuve du carbu.

- Réalisation du goutte à goutte pour la lubrification arbre à came.

- Bouchon sur le sub-sump.

Mise à jour 05/01/2025

- Mise en place de la pompe à huile et de son dispositif de sécurité "robinet fermé".

- Fixation de son engrenage.

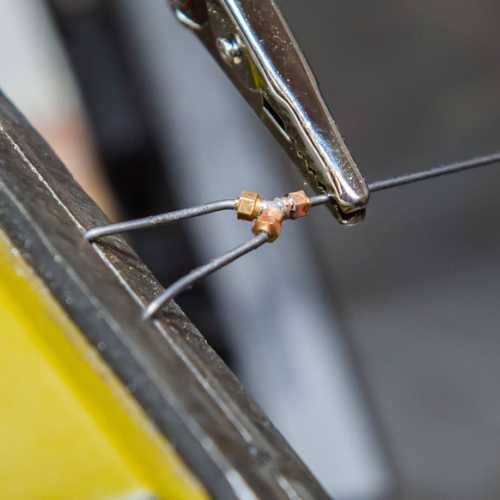

- Câble alimentant le tachymètre qui se trouve vers le volant (corde de guitare électrique)

Mise à jour 10/02/2025

Travail raccords sur le réservoir d'huile.

Commande accélérateur.

Mise à jour 10/02/2025

Embrayage fonctionnel de cyclecar GN - cyclecar GN clutch

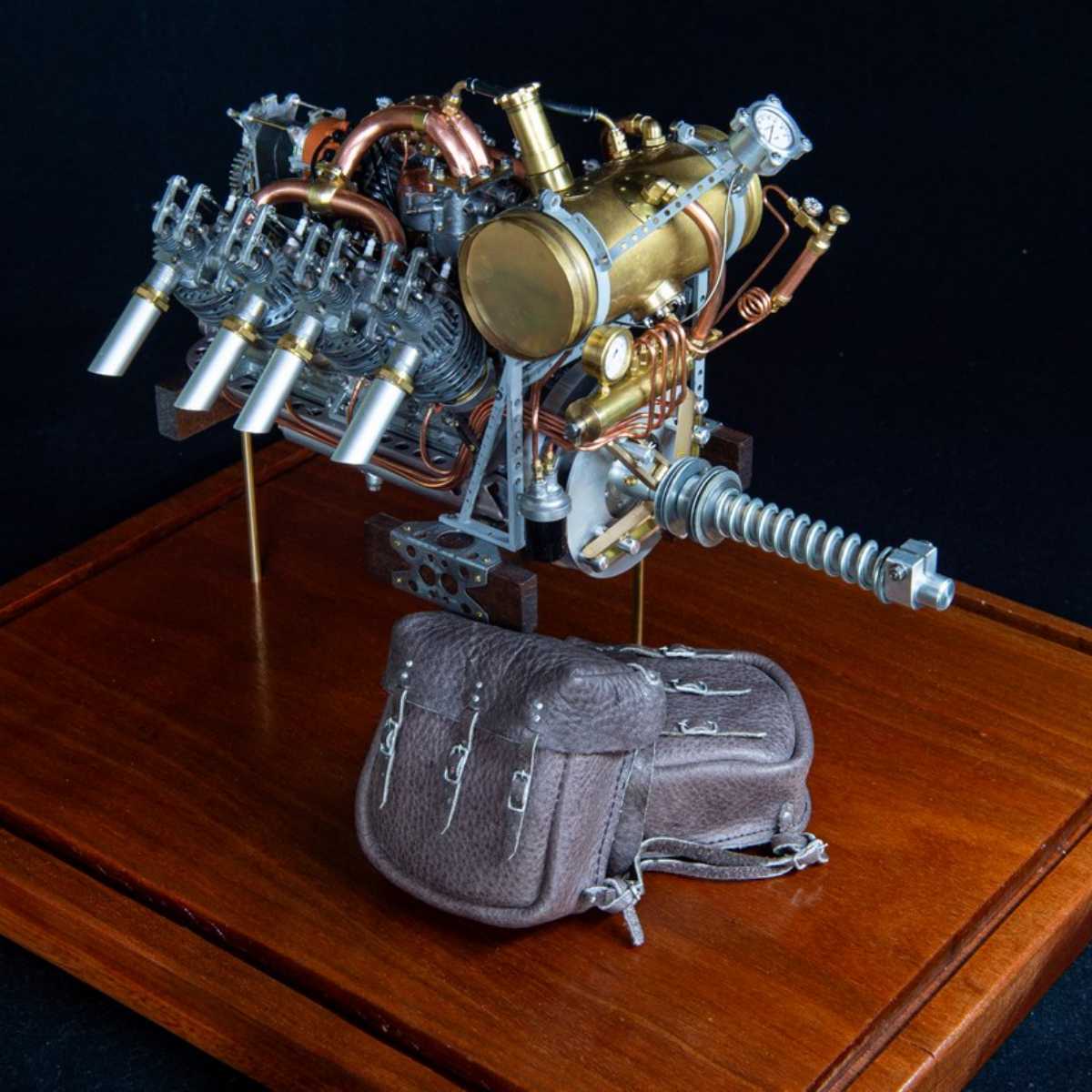

Note importante:

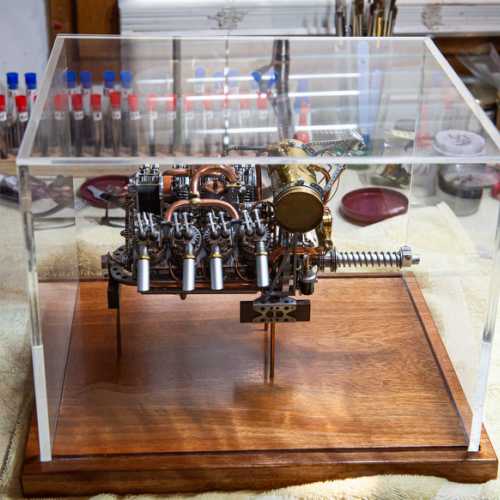

J'avais prévu de réaliser la maquette de cette voiture entièrement, mais Richard n'avait plus suffisamment de temps à me consacrer pour que je continue la réalisation de la maquette de façon la plus précise possible comme cela a été fait jusqu'à présent.

Plutôt que d'inventer la suite j'ai préféré mettre en valeur ce magnifique moteur avec son embrayage et son réservoir d'huile. C'est une autre façon de présenter et de rendre hommage à sa voiture et à son travail.

Mise à jour 10/02/2025

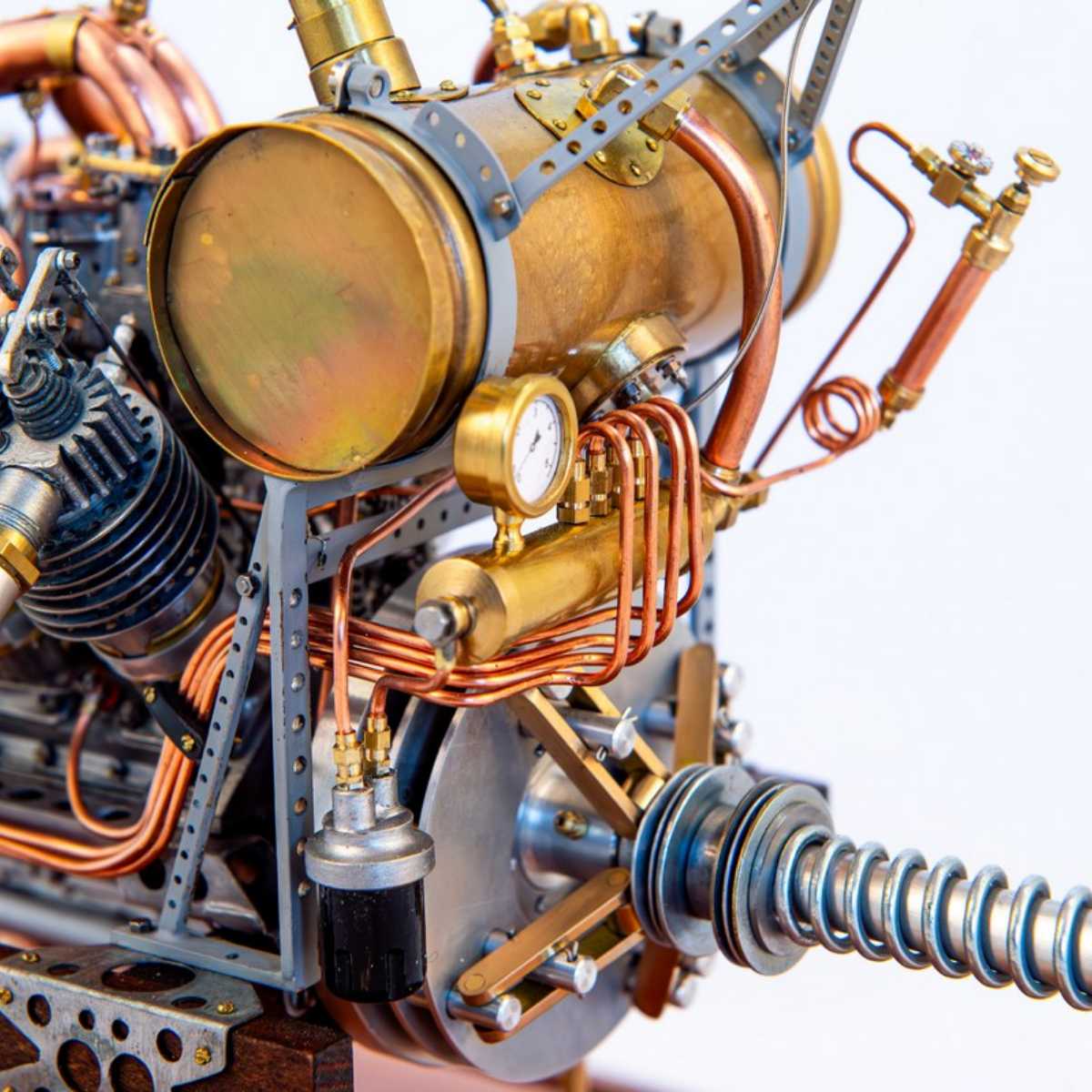

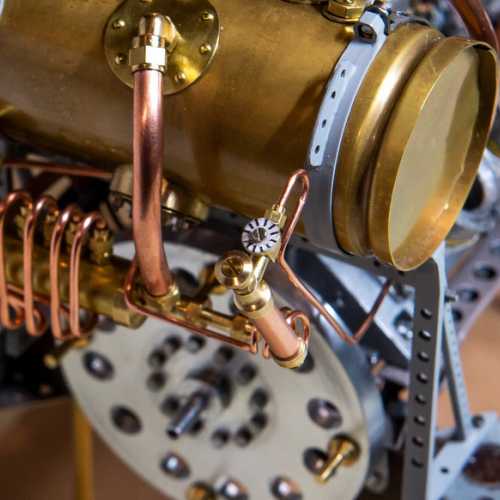

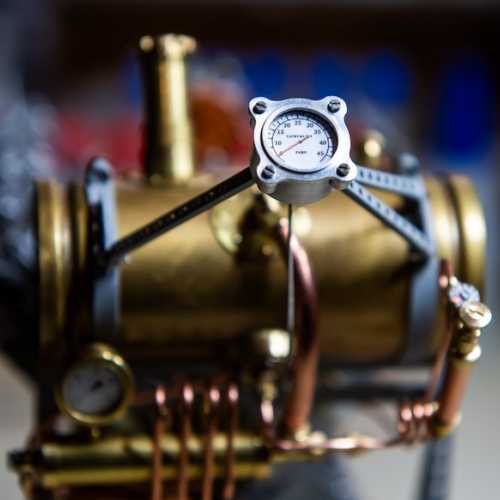

Nourrice d'huile. Le fond de cadran du manomètre est provisoire. Nota: Il n'y a que 4 raccords d'installés au lieu de 5...

Mise à jour 05 au 16/03/2025

Réalisation des culbuteurs.

Mise en place de la tuyauterie sur la nourrice d'huile.

Fabrication du filtre à huile.

Fabrication de la pompe à main "goutte à goutte" pour la lubrification de l'arbre à came.

Mise à jour

Câble bougie d'allumage

Mise à jour:

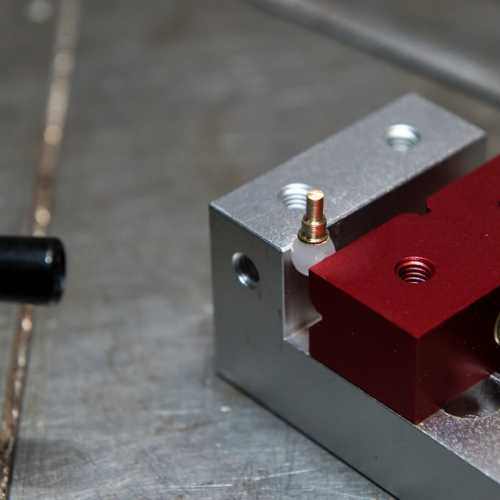

Fabrication de la cintreuse en utilisant la base d'un étau.

Cintrage des tubes cuivre pour les conduits d'admission.

Fabrication du filtre à essence.

Fabrication des sacoches cavalières.

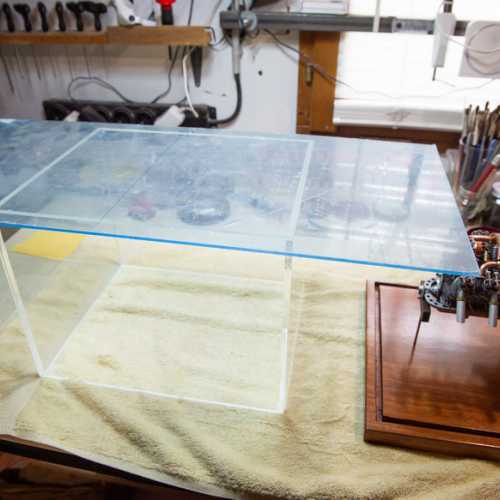

Fabrication de la vitrine, découpe et polissage du plexi sur les champs.

Maquette terminée.

Copyright Emmanuel Marin

Ce site utilise des cookies à des fins statistiques - Pour plus d'informations, cliquez ICI

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)

.jpg?t=dbff8b3a_0cbf0442)